Bei der Entwicklung der nächsten Generation von Halbleiterfertigung und Submikron-Messtechnik sind die „Grundlage“ und der „Pfad“ die beiden entscheidendsten Variablen. Da Maschinenkonstrukteure nach höherem Durchsatz und Wiederholgenauigkeit im Nanometerbereich streben, stellt sich die Wahl zwischen einerGranit-LuftlagerführungDie Verwendung einer herkömmlichen Wälzlagerführung hat sich zu einer entscheidenden Konstruktionsentscheidung entwickelt. Darüber hinaus bestimmt das Material des Maschinengestells selbst – im Vergleich von Granit und Hochleistungskeramik – die thermischen und vibratorischen Grenzen des gesamten Systems.

Vergleich von Granit-Luftlagerführungen und Rollenlagerführungen

Der grundlegende Unterschied zwischen diesen beiden Systemen liegt in ihrer Methode der Lastaufnahme und der Reibungsbewältigung.

Granit-LuftlagerführungenDies stellt den Höhepunkt der reibungsfreien Bewegung dar. Durch die Verwendung eines dünnen Films aus Druckluft – typischerweise zwischen 5 und 20 Mikrometern – wird der bewegliche Schlitten förmlich über der Granit-Führungsschiene schwebend gehalten.

-

Null Reibung und Verschleiß:Da kein physischer Kontakt besteht, gibt es keine Haftreibung, die überwunden werden muss, und das System verschleißt nicht. Dies ermöglicht ein unglaublich gleichmäßiges Scannen mit konstanter Geschwindigkeit.

-

Fehlermittelung:Einer der größten Vorteile von Luftlagern ist ihre Fähigkeit, die mikroskopischen Unebenheiten der Granitschiene auszugleichen, was zu einer geraderen Bewegung als bei der Schiene selbst führt.

-

Sauberkeit:Da keine Schmierung erforderlich ist, sind diese Führungen von Natur aus reinraumtauglich und somit der Standard für die Waferinspektion und die Produktion von Flachbildschirmen.

RollenlagerführungenSie setzen hingegen auf den physischen Kontakt von hochpräzisen Stahlwalzen oder -kugeln.

-

Überlegene Tragfähigkeit:Für Anwendungen mit hohen Nutzlasten oder hohen Schnittkräften (wie z. B. Präzisionsschleifen) bieten Wälzlager eine deutlich höhere Steifigkeit und Tragfähigkeit.

-

Einfache Bedienung:Im Gegensatz zu Luftlagern, die eine konstante, ultrareine Druckluftversorgung und Filtersysteme benötigen, sind Wälzlager „Plug-and-Play“.

-

Kompaktes Design:Mechanische Lager können im Vergleich zu der für ein effektives Luftlager erforderlichen größeren Auflagefläche oft höhere Lasten auf kleinerem Raum aufnehmen.

Während Wälzlager für allgemeine Präzisionsanwendungen robust und kostengünstig sind, sind Luftlager die unverzichtbare Wahl für Anwendungen, bei denen „Kontakt“ der Feind der Genauigkeit ist.

Anwendungsbereiche von Luftlagerführungen: Wo Präzision auf Fließfähigkeit trifft

Die Verwendung von Luftlagerführungen hat sich vom Laborbereich hin zur industriellen Serienproduktion ausgeweitet.

ImHalbleiterindustrieLuftlager werden in der Lithografie und beim Wafer-Probing eingesetzt. Die Fähigkeit, sich mit hohen Geschwindigkeiten vibrationsfrei zu bewegen, gewährleistet, dass der Scanvorgang keine Artefakte in die Schaltkreise im Nanometerbereich einbringt.

In Digitale Bildverarbeitung und GroßformatscanningDie konstante Geschwindigkeit eines Luftlagers ist entscheidend. Jegliches Rastmoment oder Vibrationen eines mechanischen Lagers würden zu Streifenbildung oder Verzerrungen im endgültigen hochauflösenden Bild führen.

Koordinatenmessgeräte (KMG)Die Führungen aus Granit-Luftlagern gewährleisten, dass sich der Messtaster mit minimalster Berührung bewegen lässt. Durch die geringe Reibung kann die Maschinensteuerung unmittelbar auf kleinste Oberflächenveränderungen des Messobjekts reagieren.

Die Materialgrundlage: Granit vs. Keramik für Maschinenfundamente

Die Leistungsfähigkeit jedes Führungssystems wird durch die Stabilität des Montagegrundes begrenzt. Granit gilt seit Jahrzehnten als Industriestandard, doch moderne Keramiken (wie Aluminiumoxid oder Siliziumkarbid) erobern sich zunehmend einen Markt für Anwendungen mit extremen Leistungsanforderungen.

Maschinenfundamente aus Granitbleiben die bevorzugte Wahl für 90 % der hochpräzisen Anwendungen.

-

Dämpfungseigenschaften:Granit besitzt von Natur aus hervorragende Eigenschaften bei der Absorption hochfrequenter Schwingungen, was für die Messtechnik von entscheidender Bedeutung ist.

-

Kosteneffizienz:Für großflächige Fundamente (bis zu mehreren Metern) ist Granit in der Gewinnung und Verarbeitung deutlich wirtschaftlicher als technische Keramik.

-

Thermische Trägheit:Die hohe Masse des Granits bewirkt, dass er langsam auf Änderungen der Umgebungstemperatur reagiert und somit eine stabile Umgebung für Langzeitmessungen bietet.

Keramische Maschinengestelle(insbesondere Aluminiumoxid) werden eingesetzt, wenn die „ultimative“ Leistung gefordert ist.

-

Hohes Steifigkeits-Gewichts-Verhältnis:Keramik ist bei gleichem Gewicht deutlich steifer als Granit. Dies ermöglicht höhere Beschleunigungs- und Verzögerungszeiten der beweglichen Elemente, ohne dass sich die Basis verformt.

-

Extreme thermische Stabilität:Manche Keramiken haben einen Wärmeausdehnungskoeffizienten (CTE), der sogar niedriger ist als der von Granit, und ihre höhere Wärmeleitfähigkeit ermöglicht es dem Untergrund, schneller ein thermisches Gleichgewicht zu erreichen.

-

Härte:Keramik ist nahezu kratzfest und beständig gegen chemische Erosion, allerdings ist sie spröder und in großen Formaten deutlich teurer herzustellen.

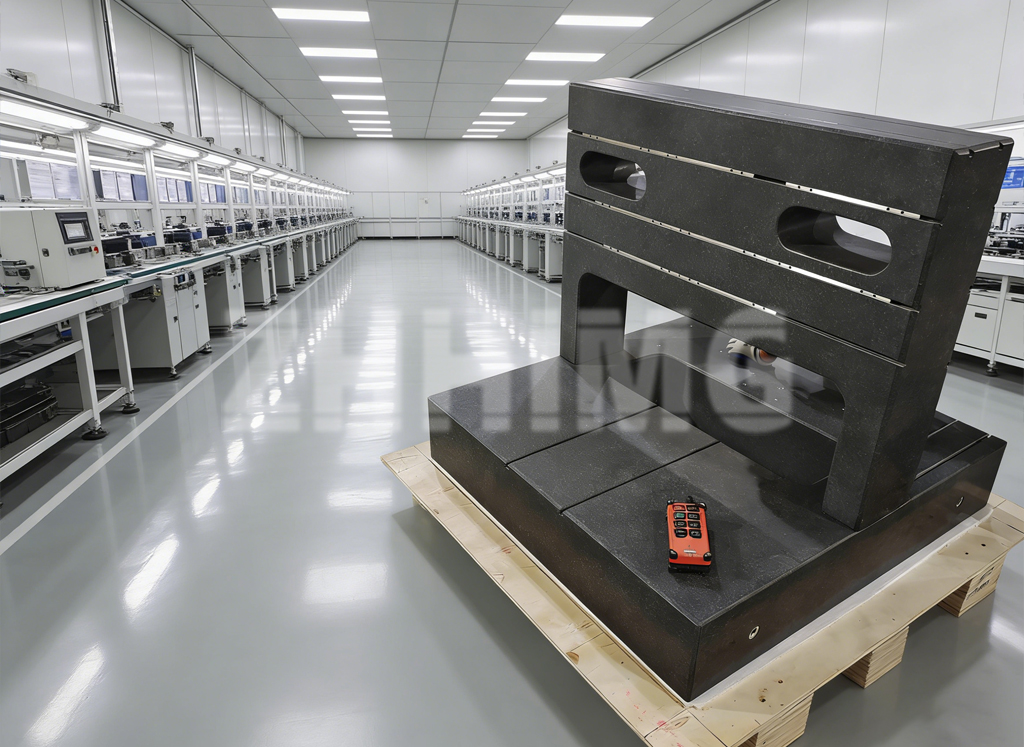

Das Engagement des ZHHIMG für die Materialwissenschaft

Bei ZHHIMG sind wir überzeugt, dass die beste Lösung selten eine Einheitslösung ist. Unser Ingenieurteam ist auf die hybride Integration dieser Technologien spezialisiert. Wir nutzen häufig die schwingungsdämpfende Masse eines Granitsockels, um die reibungslose Bewegung einer Luftlagerführung zu unterstützen, und integrieren mitunter Keramikeinsätze an kritischen Stellen mit hohem Verschleiß oder hoher Steifigkeit.

Als führender Hersteller bieten wir dem Weltmarkt die geologische Sicherheit von erstklassigem Granit und die technische Raffinesse moderner Bewegungssysteme. Unsere Fertigungsanlage vereint traditionelles Handläppen – eine Fertigkeit, die für die in Luftlagern erforderliche Planheit unerlässlich ist – mit modernster CNC-Bearbeitung und Laserinterferometrie.

Fazit: Gestalten Sie Ihren Erfolg

Die Wahl zwischen Granit und Keramik oder zwischen Luft- und Gleitlagern bestimmt letztendlich die Einsatzgrenzen Ihrer Technologie. Für Ingenieure in der Luft- und Raumfahrt, der Halbleiterindustrie und der Messtechnik ist das Verständnis dieser Kompromisse der Schlüssel zur Innovation. Die ZHHIMG Group erweitert kontinuierlich die Grenzen des Machbaren in der Präzisionsbewegung und stellt sicher, dass Ihre Maschine auf einem Fundament absoluter Stabilität steht und sich mit beispielloser Genauigkeit bewegt.

Veröffentlichungsdatum: 22. Januar 2026