In der modernen Präzisionsfertigung ist Genauigkeit keine Option, sondern eine Grundvoraussetzung. Von der Ausrichtung von Werkzeugmaschinen bis zur Qualitätsprüfung bilden Präzisionsmessgeräte die Grundlage der Maßkontrolle. Winkel und Messplatten spielen dabei eine entscheidende Rolle für die Gewährleistung von Rechtwinkligkeit, Ebenheit und geometrischer Genauigkeit. Da die Industrie weltweit immer stärker auf höchste Präzision setzt, ist der Vergleich zwischen Granitwinkeln und herkömmlichen Stahlwinkeln zu einem häufig diskutierten Thema unter Ingenieuren, Qualitätsmanagern und Einkäufern geworden.

Gleichzeitig steigt das Interesse an Granit-Messplatten und fortschrittlichen Messtechniklösungen in Europa und Nordamerika weiter an. Dieser Artikel untersucht die technischen Unterschiede zwischen Granit- und Stahlwinkeln, analysiert Markttrends im Bereich Granit-Messplatten und gibt einen Überblick über wichtige Präzisionsmessgeräte. Dabei wird hervorgehoben, wie ZHHIMG Kunden weltweit mit leistungsstarken Messtechniklösungen für Granit unterstützt.

Granitquadrat vs. Stahlquadrat: Vergleich auf Materialebene

Präzisionswinkel werden häufig zur Überprüfung der Rechtwinkligkeit in Maschinenmontagen, Führungsschieneninstallationen und Inspektionsumgebungen eingesetzt. Während Stahlwinkel eine lange Tradition in der industriellen Messtechnik haben, werden Granitwinkel in hochpräzisen Anwendungen zunehmend bevorzugt.

Dimensionsstabilität

Stahlquadrate sind anfällig für Wärmeausdehnung und Eigenspannungen, die durch Bearbeitung und Wärmebehandlung entstehen. Selbst geringfügige Temperaturschwankungen können in Umgebungen mit hohen Präzisionsanforderungen messbare Abweichungen verursachen. Granitquadrate hingegen bieten eine außergewöhnliche thermische Stabilität. Natürlicher schwarzer Granit weist einen niedrigen Wärmeausdehnungskoeffizienten und eine ausgezeichnete innere Spannungsverteilung auf, wodurch er seine Geometrie auch unter schwankenden Umgebungsbedingungen beibehält.

Verschleißfestigkeit und Langzeitgenauigkeit

Wiederholter Kontakt mit Metallteilen führt zu allmählichem Verschleiß an den Stahlquadraten, insbesondere an den Referenzkanten. Dieser Verschleiß beeinträchtigt die Messgenauigkeit unmittelbar und erfordert häufige Neukalibrierung oder Austausch.Granitquadrate zeichnen sich ausSie zeichnen sich durch hohe Oberflächenhärte und natürliche Verschleißfestigkeit aus. Bei sachgemäßer Pflege behalten sie ihre Genauigkeit über Jahrzehnte und eignen sich daher hervorragend für den Langzeiteinsatz in Metrologielaboren und Produktionsprüfbereichen.

Korrosions- und Umweltbeständigkeit

Stahlplatten benötigen Schutzbeschichtungen oder kontrollierte Umgebungen, um Korrosion, insbesondere unter feuchten Bedingungen, zu verhindern. Granitplatten sind von Natur aus korrosionsbeständig und nicht magnetisch und eignen sich daher ideal für Reinräume, optische Inspektionsräume und die Halbleiterfertigung.

Kalibrierung und Rückführbarkeit

Sowohl Granit- als auch Stahlquadrate können nach internationalen Standards kalibriert werden.GranitquadrateSie weisen typischerweise eine bessere Langzeitstabilität der Kalibrierung auf, wodurch die Häufigkeit der Neukalibrierung und die Gesamtbetriebskosten über den gesamten Lebenszyklus des Geräts reduziert werden.

Steigendes Suchinteresse an Granit-Oberflächenplatten

In den letzten Jahren ist das Interesse an Granitoberflächenplatten auf dem europäischen und nordamerikanischen Markt stetig gestiegen. Dieser Trend spiegelt umfassendere Veränderungen in der Fertigungstechnologie und den Qualitätsanforderungen wider.

Treiber des Marktwachstums

Mehrere Faktoren tragen zur steigenden Nachfrage beiGranit-Oberflächenplatten:

- Erweiterung der Halbleiter-, Optik- und Lasergerätefertigung

- Höhere Genauigkeitsanforderungen bei CNC-Bearbeitungs- und Koordinatenmessmaschinen

- Zunehmende Nutzung von Automatisierungs- und Inline-Inspektionssystemen

- Präferenz für vibrationsdämpfende und thermisch stabile Materialien

Granit-Messplatten bieten eine ebene, stabile Bezugsfläche für präzise Messungen und Montagearbeiten. Im Vergleich zu Gusseisen bietet Granit eine überlegene Schwingungsdämpfung, ein besseres Wärmeverhalten und einen geringeren Wartungsaufwand.

Anwendungserweiterung

Über die traditionellen Prüfräume hinaus finden Granitmessplatten heute breite Anwendung als strukturelle Basis für Präzisionsmaschinen, Luftlagertische und optische Plattformen. Diese erweiterte Einsatzmöglichkeit hat die Online-Suche nach kundenspezifischen Granitmessplatten, hochpräzisen Granitfundamenten und Granitmesskomponenten weiter verstärkt.

Arten von Präzisionsmessgeräten in der modernen Fertigung

Präzisionsmessungen basieren auf einem kompletten Ökosystem von Werkzeugen, von denen jedes eine spezifische Funktion innerhalb der Qualitätskontrolle und Prozessvalidierung erfüllt.

Oberflächenplatten

Granit-Messplatten bilden die Referenzgrundlage für die Dimensionsprüfung. Sie werden zusammen mit Höhenmessgeräten, Messuhren und KMG-Vorrichtungen verwendet, um genaue Messbasislinien festzulegen.

Präzisionswinkel und Lineale

Granit- und Stahlwinkel dienen zur Überprüfung der Rechtwinkligkeit, während Richtlatten zur Beurteilung der Geradheit und Ebenheit von Maschinenkomponenten, Führungsbahnen und Montageflächen verwendet werden.

Koordinatenmessgeräte (KMG)

Koordinatenmessgeräte (KMG) ermöglichen hochpräzise dreidimensionale Messungen komplexer Bauteile. Granit wird aufgrund seiner Stabilität und Schwingungsdämpfungseigenschaften häufig als Basismaterial für KMG-Konstruktionen verwendet.

Optische und Laser-Messsysteme

Moderne optische Komparatoren und Laserinterferometer ermöglichen berührungslose Messungen im Mikrometer- und Submikrometerbereich. Diese Systeme benötigen häufig Granitsockel, um die Messgenauigkeit zu gewährleisten.

Spezialisierte Messvorrichtungen

Kundenspezifische Granitvorrichtungen, Winkelplatten und Maschinenfundamente werden zunehmend zur Unterstützung branchenspezifischer Inspektions- und Montageprozesse eingesetzt, insbesondere in der Luft- und Raumfahrt, der Elektronik und der Halbleiterindustrie.

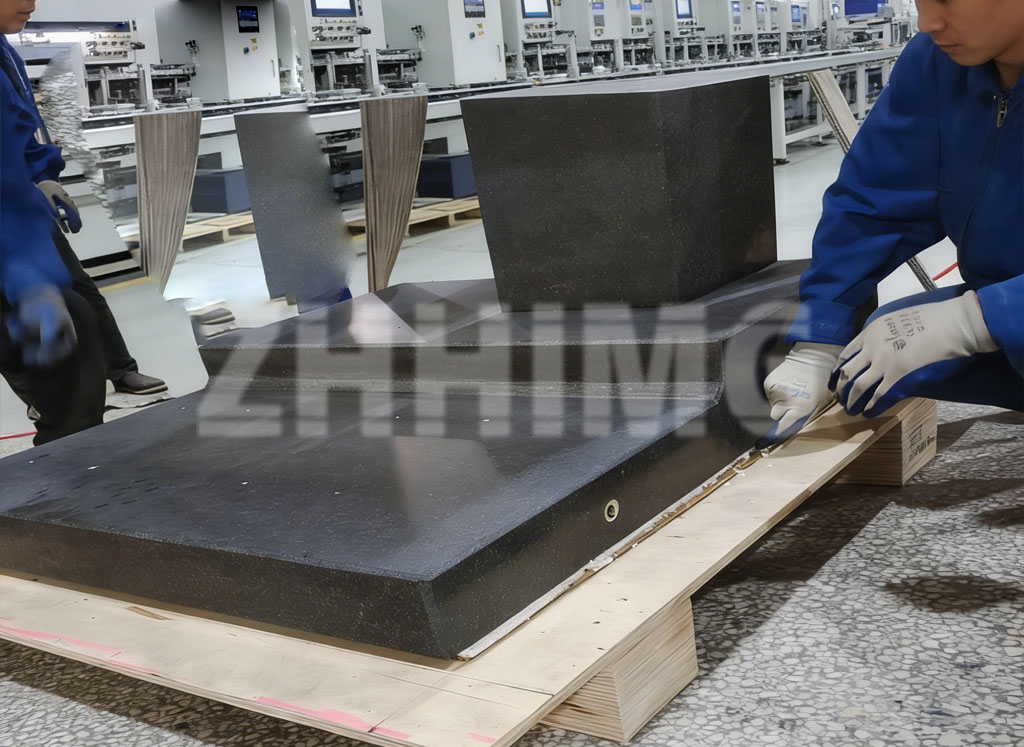

Die Rolle von ZHHIMG in der Präzisionsmesstechnik für Granit

ZHHIMG ist spezialisiert auf die Entwicklung und Fertigung hochpräziser Granitkomponenten für globale Industriekunden. Durch die Verwendung von erstklassigem schwarzem Granit und fortschrittlichen Präzisionsschleiftechniken liefert ZHHIMGGranit-Oberflächenplatten, Quadrate, Maschinenfundamente und kundenspezifische Messeinrichtungen, die strengen internationalen Standards entsprechen.

Mit langjähriger Erfahrung in der Betreuung von Kunden in Europa und Nordamerika unterstützt ZHHIMG Anwendungen von der Qualitätsprüfung und Maschinenkalibrierung bis hin zur Fertigung von Ultrapräzisionsgeräten. Jede Granitkomponente wird unter kontrollierten Bedingungen hergestellt und mit hochpräzisen Messsystemen geprüft, um Konsistenz, Zuverlässigkeit und langfristige Leistungsfähigkeit zu gewährleisten.

Abschluss

Da die Anforderungen an Präzision in der globalen Fertigungsindustrie stetig steigen, gewinnt die Wahl von Messwerkzeugen und -materialien zunehmend an Bedeutung. Im Vergleich zu herkömmlichen Stahlwinkeln bieten Granitwinkel überlegene Stabilität, Langlebigkeit und Beständigkeit gegenüber Umwelteinflüssen und sind daher die bevorzugte Lösung für hochpräzise Anwendungen. Gleichzeitig spiegelt das steigende Interesse an Granit-Messplatten den allgemeinen Trend hin zu stabilen und wartungsarmen Messgrundlagen wider.

Durch kontinuierliche Investitionen in Materialqualität und Präzisionsfertigung bleibt ZHHIMG bestrebt, Kunden mit zuverlässigen Granitmesstechniklösungen zu unterstützen, die den sich wandelnden Anforderungen der modernen Industrie gerecht werden.

Veröffentlichungsdatum: 21. Januar 2026