In der modernen Präzisionsfertigung ist die Wahl des Maschinengestells entscheidend für hohe Genauigkeit, Stabilität und langfristige Zuverlässigkeit. Branchen von der Halbleiterfertigung bis zur hochpräzisen Optik setzen zunehmend auf Gestelle mit gleichbleibender struktureller Leistungsfähigkeit. Zu den am häufigsten diskutierten Materialien in diesem Zusammenhang zählen Granit und Gusseisen. Jedes dieser Materialien weist spezifische physikalische Eigenschaften, Vorteile und Einschränkungen auf, die Systemdesign, Wartung und Lebenszykluskosten beeinflussen.

Dieser Artikel untersucht die Unterschiede zwischen Maschinenfundamenten aus Granit undMaschinenfundamente aus GusseisenDer Artikel stellt führende Hersteller von Maschinenfundamenten aus Granit vor und untersucht die Anforderungen an Präzisionsmaschinenfundamente in modernen industriellen Anwendungen. Die Ausführungen spiegeln Trends in Europa und Nordamerika wider und entsprechen dem Suchverhalten von Ingenieuren und Einkäufern, die verlässliche technische Beratung suchen.

Die Rolle von Präzisionsmaschinengestellen

Ein Präzisionsmaschinengestell ist mehr als nur eine Tragkonstruktion – es definiert die Referenzgeometrie für Bewegungssysteme, Messinstrumente sowie Schneid- oder Montagevorgänge. Die Stabilität, das thermische Verhalten und die Schwingungsdämpfungseigenschaften des Gestells beeinflussen direkt die Systemleistung und die Messgenauigkeit.

Hauptfunktionen

- Strukturelle Unterstützung:Sorgt für Stabilität der montierten Bauteile und gewährleistet Dimensionsstabilität unter Last.

- Schwingungsdämpfung:Verringert die Übertragung von Umgebungs- oder Betriebsschwingungen auf empfindliche Bauteile.

- Thermische Stabilität:Minimiert die Ausdehnung oder Kontraktion bei Temperaturänderungen, um Ausrichtung und Kalibrierung aufrechtzuerhalten.

- Langlebigkeit:Gewährleistet eine gleichbleibende Leistung über lange Betriebszeiten bei minimalem Wartungsaufwand.

Das Verständnis dieser Funktionen hilft Ingenieuren, Materialoptionen zu bewerten und die Maschinenkonstruktion zu optimieren.

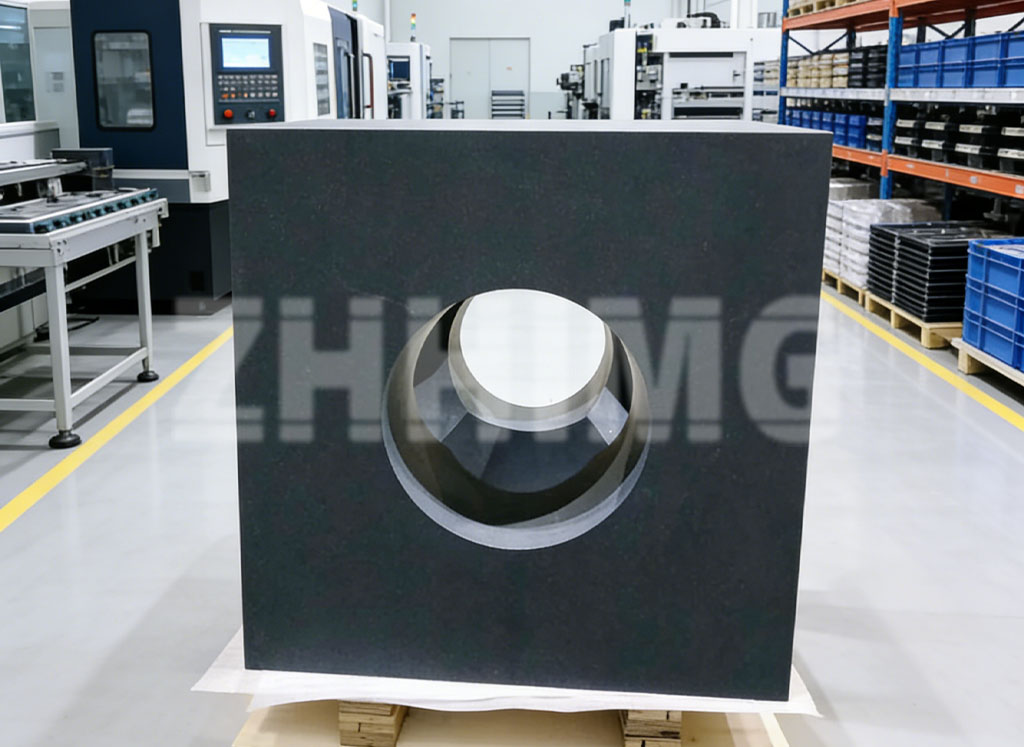

Maschinenfundamente aus Granit: Eigenschaften und Vorteile

Granit ist seit langem ein bevorzugtes Material für hochpräzise Sockel, insbesondere inKoordinatenmessgeräte (KMG), Lasersysteme und optische Inspektionsplattformen.

Physikalische Eigenschaften

- Geringe Wärmeausdehnung:Granit weist bei Temperaturschwankungen nur minimale Dimensionsänderungen auf, was zu einer stabilen Ausrichtung beiträgt.

- Hohe Massendichte:Seine Eigenmasse dämpft Vibrationen wirksam.

- Isotropes Verhalten:Gleichmäßige physikalische Eigenschaften in alle Richtungen verringern Verformungen oder Biegungen unter Last.

- Korrosionsbeständigkeit:Im Gegensatz zu Metall oxidiert oder zersetzt sich Granit nicht und benötigt daher kaum oder gar keine Schutzbehandlung.

Vorteile bei Präzisionsanwendungen

- Schwingungsdämpfung:Granit absorbiert auf natürliche Weise hochfrequente Vibrationen und verbessert so die Wiederholgenauigkeit von Messungen und Prozessen.

- Langzeitstabilität:Behält über Jahrzehnte seine Ebenheit und Geradheit bei minimalem Wartungsaufwand bei.

- Maßgenauigkeit:Ideal für Anwendungen, die enge Toleranzen im Mikrometerbereich erfordern.

Führende Hersteller

Hersteller von Maschinenfundamenten aus Granit sind auf hochpräzises Läppen spezialisiert.Oberflächenveredelungund Qualitätskontrollprozesse, um ebene und stabile Plattformen zu liefern. Zu den führenden globalen Anbietern gehören Unternehmen mit ISO 9001-, ISO 14001- und CE-Zertifizierungen, die einheitliche Standards bei der Materialauswahl, der Bearbeitung und der Inspektion gewährleisten.

Maschinenfundamente aus Gusseisen: Eigenschaften und Anwendungen

Gusseisen war historisch gesehen das Rückgrat des traditionellen Werkzeugmaschinenbaus und ist nach wie vor weit verbreitet in Anwendungen, die eine hohe Steifigkeit und Belastbarkeit erfordern.

Physikalische Eigenschaften

- Höherer Wärmeausdehnungskoeffizient:Im Vergleich zu Granit reagiert er empfindlicher auf Temperaturschwankungen.

- Mäßige Dämpfung:Graphiteinschlüsse im Grauguss sorgen für eine gewisse Vibrationsdämpfung, jedoch weniger als Granit.

- Hohe Steifigkeit:Ausgezeichnete Beständigkeit gegen Biegung und Verformung unter hoher Belastung.

Vorteile und Anwendungsfälle

- Anwendungen für hohe Beanspruchung:Gut geeignet für Werkzeugmaschinen,CNC-Fräsmaschinenund große industrielle Systeme.

- Kosteneffizienz:Im Allgemeinen geringere Materialkosten im Vergleich zu hochwertigem Granit.

- Bearbeitbarkeit:Lässt sich problemlos in komplexe Geometrien bearbeiten und mit mechanischen Elementen integrieren.

Einschränkungen

- Thermische Empfindlichkeit:Bei Aufgaben mit hohen Präzisionsanforderungen ist eine Umgebungssteuerung oder aktive Kompensation erforderlich.

- Wartungsbedarf:Anfällig für Korrosion; zur Aufrechterhaltung der Genauigkeit kann eine regelmäßige Überholung erforderlich sein.

Vergleichende Analyse: Granit vs. Gusseisen

| Besonderheit | Granit | Gusseisen |

|---|---|---|

| Wärmeausdehnung | Niedrig; ausgezeichnete Stabilität | Höher; empfindlich gegenüber Temperaturänderungen |

| Schwingungsdämpfung | Exzellent | Mäßig |

| Tragfähigkeit | Mäßig; hängt von der Geometrie ab | Hoch; geeignet für schwere Maschinen |

| Wartung | Minimal | Erfordert Schutz und regelmäßige Wartung |

| Lebensdauer | Jahrzehntelange, beständige Leistung | Langlebig, kann aber durch Korrosion oder thermische Belastung beeinträchtigt werden. |

| Typische Anwendungen | Koordinatenmessgeräte, Lasersysteme, optische Bänke | CNC-Maschinen, große Industriewerkzeuge |

Auswirkungen für Designer

Granit wird bevorzugt, wenn Schwingungsdämpfung, thermische Stabilität und höchste Präzision im Vordergrund stehen. Gusseisen eignet sich weiterhin für anspruchsvolle Anwendungen, bei denen Steifigkeit und Tragfähigkeit wichtiger sind als absolute Stabilität im Mikrometerbereich.

Auswahl der richtigen Präzisionsmaschinenbasis

Bei der Auswahl zwischen Granit- und Gusseisenfundamenten müssen Ingenieure mehrere Faktoren berücksichtigen:

- Bewerbungsvoraussetzungen:Ermitteln Sie die erforderliche Präzision, Belastung und Umgebungsbedingungen.

- Budgetüberlegungen:In Einklang mit den Materialkosten, den Leistungsvorteilen und der Instandhaltung über den gesamten Lebenszyklus.

- Systemintegration:Berücksichtigen Sie die Kompatibilität mit Bewegungsplattformen, Sensoren und Zusatzgeräten.

- Lieferantenkompetenz:Arbeiten Sie mit erfahrenen Herstellern zusammen, um Qualität und die Einhaltung präziser Standards zu gewährleisten.

Fallstudien und Branchenbeispiele

Koordinatenmessgeräte (KMG)

Granitsockel sind aufgrund ihrer Stabilität und Verschleißfestigkeit Standard bei hochpräzisen Koordinatenmessgeräten. Gusseisensockel können in größeren, weniger kritischen Systemen eingesetzt werden, in denen hohe Belastungen zu erwarten sind.

Laserschneid- und Messsysteme

Granitsockel bieten eine für die Laserbearbeitung unerlässliche Vibrationsdämpfung, verbessern die Schnittqualität und reduzieren Fehler bei Anwendungen im Mikromaßstab.

Werkzeugmaschinen

Gusseisen bleibt die bevorzugte Wahl für Fräs- und Bearbeitungsplattformen, wo schwere Werkstücke und hohe Schnittkräfte eine erhebliche Steifigkeit und strukturelle Integrität erfordern.

Abschluss

Sowohl Granit- als auch Gusseisen-Maschinenfundamente spielen eine entscheidende Rolle in der Präzisionsfertigung. Granit eignet sich hervorragend für Anwendungen, die höchste Stabilität, Schwingungsdämpfung und thermische Beständigkeit erfordern, und ist daher ideal für Koordinatenmessgeräte, Lasersysteme und optische Messtechnik. Gusseisen ist besser geeignet für Schwerlast-Werkzeugmaschinen, bei denen Steifigkeit und Belastbarkeit im Vordergrund stehen.

Die Zusammenarbeit mit erfahrenen Herstellern von Granit-Maschinenfundamenten gewährleistet die Einhaltung höchster Präzisionsanforderungen bei gleichzeitig minimalem Wartungsaufwand. Durch die sorgfältige Analyse von Anwendungsanforderungen, Umgebungsbedingungen und Materialeigenschaften können Ingenieure das optimale Fundament auswählen, um Leistung und Zuverlässigkeit von Präzisionsmaschinen zu maximieren.

Veröffentlichungsdatum: 23. Januar 2026