In der Halbleiterfertigung beeinflusst die Reinheit der Reinraumumgebung direkt die Ausbeute der Waferproduktion und die Leistung der Chips. Die fünf größten Waferfertigungsanlagen weltweit haben die traditionellen Gusseisenmaterialien vollständig durch Granitplattformen ersetzt. Hinter dieser Transformation steht das Bestreben nach einer absolut schadstofffreien Umgebung in Reinräumen. Granitplattformen bieten aufgrund ihrer spezifischen Eigenschaften unübertroffene Vorteile und sind daher zum neuen Standardmaterial für Waferfertigungsanlagen geworden.

Der "tödliche Mangel" von Gusseisenwerkstoffen in Reinräumen

Gusseisen, ein traditionelles Industriematerial, besaß einst gewisse Vorteile hinsichtlich seiner mechanischen Eigenschaften, birgt jedoch in Reinräumen der Halbleiterindustrie zahlreiche Probleme. Zum einen ist die Oberflächenstruktur von Gusseisen nicht dicht und weist eine Vielzahl von Poren und winzigen, mit bloßem Auge nicht sichtbaren Rissen auf. Im täglichen Reinraumbetrieb neigen diese Poren stark zur Adsorption von Staub, Öl und verschiedenen chemischen Verunreinigungen und werden so zu idealen Sammelstellen für Schadstoffe. Sobald sich diese Verunreinigungen angesammelt haben, können sie sich während der präzisen Waferfertigung ablösen und an der Waferoberfläche haften bleiben, was zu schwerwiegenden Qualitätsproblemen wie Kurzschlüssen und Unterbrechungen im Chip führen kann.

Zweitens weist Gusseisen eine relativ geringe chemische Stabilität auf. Im Wafer-Herstellungsprozess werden verschiedene korrosive Chemikalien wie Flusssäure und Schwefelsäure eingesetzt. Gusseisen neigt unter dem Einfluss dieser Substanzen zu Oxidations- und Korrosionsreaktionen. Der dabei entstehende Rost und die Metallionen belasten nicht nur die Reinraumumgebung, sondern können auch mit den Materialien auf der Waferoberfläche reagieren. Dies beeinträchtigt die physikalischen und chemischen Eigenschaften der Wafer und reduziert die Produktausbeute erheblich.

Die „Schadstofffreiheit“ von Granitplattformen

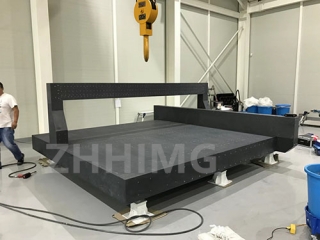

Der Grund, warum Granitplattformen von den fünf weltweit führenden Wafer-Fertigungsanlagen bevorzugt werden, liegt in ihrer inhärenten „Null-Schadstoff“-Eigenschaft. Granit ist ein Naturstein, der durch geologische Prozesse über Hunderte von Millionen Jahren entstanden ist. Seine inneren Mineralkristalle sind dicht gepackt, die Struktur ist dicht und gleichmäßig, und die Oberfläche weist nahezu keine Poren auf. Diese einzigartige Struktur gewährleistet, dass sich weder Staub noch Verunreinigungen anlagern. Selbst bei häufigen Luftströmungsstörungen und dem Betrieb von Personal und Anlagen im Reinraum bleibt die Oberfläche der Granitplattform sauber, wodurch die Entstehung und Verbreitung von Verunreinigungen verhindert wird.

Granit zeichnet sich durch hervorragende chemische Stabilität aus. Seine Hauptbestandteile sind Mineralien wie Quarz und Feldspat. Er besitzt extrem stabile chemische Eigenschaften und reagiert kaum mit gängigen chemischen Reagenzien. In der komplexen chemischen Umgebung der Waferherstellung widerstehen Granitplattformen problemlos der Einwirkung verschiedener korrosiver Reagenzien, ohne Korrosionsprodukte oder Metallionenverunreinigungen zu erzeugen. So bietet er eine sichere und saubere Basis für die Waferproduktion. Da Granit zudem nichtleitend ist und keine statische Elektrizität erzeugt, wird das Risiko einer Verschmutzung durch statisch aufgeladene Staubpartikel vermieden und die Umweltqualität im Reinraum weiter verbessert.

Materialauswahl unter Kosten-Nutzen-Betrachtung

Obwohl die Anschaffungskosten für Granitplattformen im Vergleich zu Gusseisenplattformen zunächst höher sind, überwiegen die langfristigen Vorteile die Kostendifferenz deutlich. Die häufige Reinigung und Wartung von Gusseisenplattformen aufgrund von Verschmutzungsproblemen sowie die hohen Verluste durch erhöhte Produktfehlerraten treiben die Produktionskosten in die Höhe. Granitplattformen hingegen reduzieren dank ihrer Schadstofffreiheit die Reinigungs- und Wartungsintervalle im Reinraum und die Fehlerrate der Produkte erheblich, senken die Betriebskosten und steigern Produktionseffizienz und Produktqualität. Ein Beispiel: Ein Werk mit einer Jahreskapazität von einer Million Wafern kann durch die Umstellung auf Granitplattformen die durch Verschmutzung verursachten Verluste um über zehn Millionen Yuan pro Jahr reduzieren – die Investitionsrendite ist beträchtlich.

Die fünf größten Waferfertigungsanlagen weltweit haben Gusseisenplattformen durch Granitplattformen ersetzt. Diese Entscheidung basiert auf einer umfassenden Abwägung der Anforderungen an Reinraumumgebungen und Produktionseffizienz. Die Schadstofffreiheit von Granitplattformen gewährleistet eine zuverlässige Waferproduktion und treibt die Halbleiterfertigung hin zu höherer Präzision und Ausbeute voran. Angesichts der kontinuierlichen Weiterentwicklung der Halbleitertechnologie werden Granitplattformen in der zukünftigen Waferfertigung eine noch wichtigere Rolle spielen.

Veröffentlichungsdatum: 14. Mai 2025