Im Bereich der Beschichtung von Displayanlagen hat sich Granit aufgrund seiner einzigartigen physikalischen Eigenschaften als hoch angesehenes Material etabliert. Dennoch ist er nicht perfekt. Im Folgenden werden die Vor- und Nachteile von Granit für die Beschichtung von Displayanlagen umfassend analysiert, um Anwendern eine hilfreiche Orientierung zu bieten.

I. Die wesentlichen Vorteile von Granit bei der Präsentation von Beschichtungsanlagen

1. Ausgezeichnete Stabilität

Granit zeichnet sich durch seine hohe Dichte und dichte Struktur aus und widersteht daher effektiv äußeren Vibrationen und Stößen. Im Betrieb der Beschichtungsanlage trägt er zur Stabilität der Anlage bei, verhindert vibrationsbedingte Probleme wie ungleichmäßiges Sprühen und ungleichmäßige Schichtdicken und gewährleistet so die hohe Präzision und Qualität der Displaybeschichtung.

2. Ausgezeichnete Korrosionsbeständigkeit

Granit besteht hauptsächlich aus Mineralien wie Quarz und Feldspat. Er zeichnet sich durch stabile chemische Eigenschaften und hohe Beständigkeit gegenüber Säuren und Laugen aus. Beim Beschichtungsprozess kommt er unweigerlich mit verschiedenen Chemikalien wie Farben und Lösungsmitteln in Kontakt. Die Granitbasis ist über lange Zeit korrosionsbeständig, was die Lebensdauer der Anlagen verlängert und die Wartungskosten senkt.

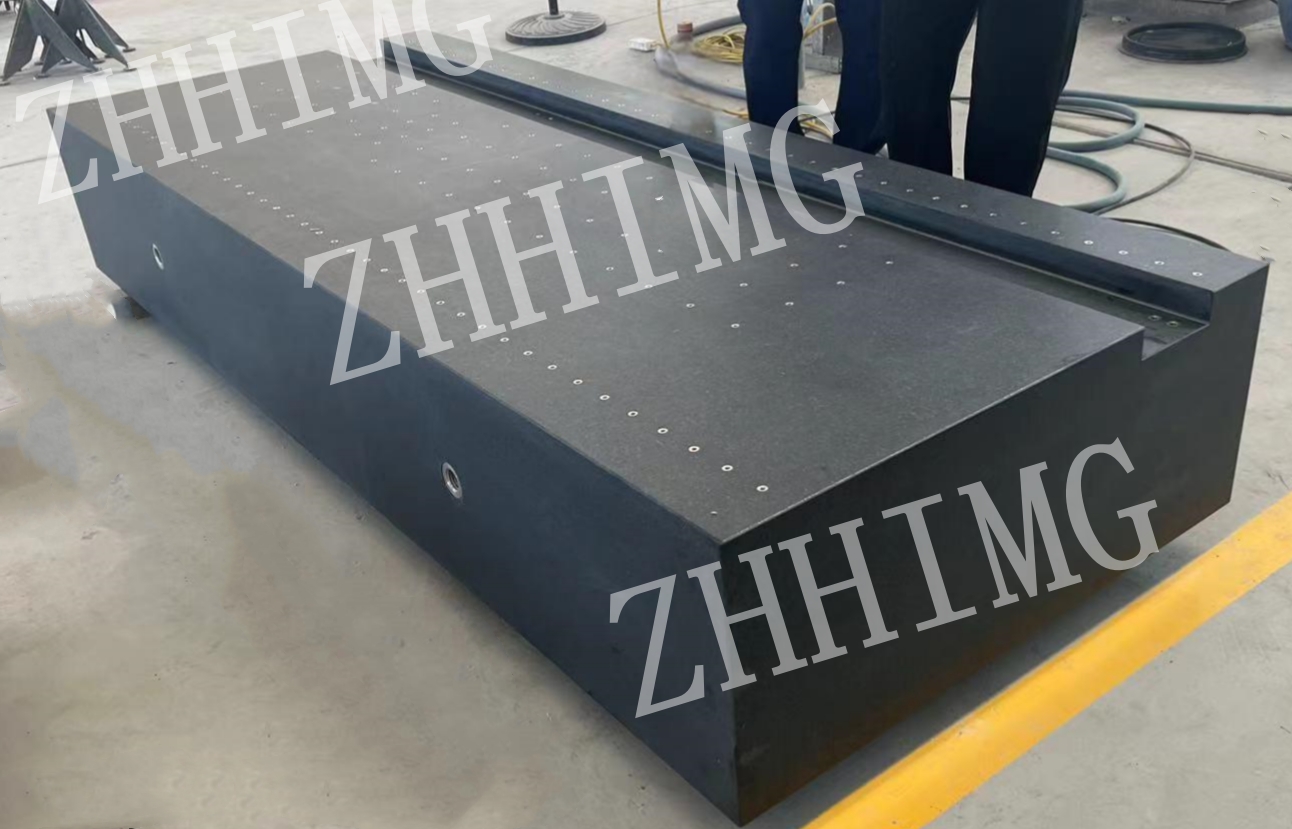

3. Hochpräzise Oberfläche

Durch fortschrittliche Bearbeitungstechniken lässt sich Granit schleifen und polieren, bis er eine extrem hohe Ebenheit und Glätte aufweist. Diese hochpräzise Oberfläche dient als exakte Montagegrundlage für Beschichtungsanlagen und gewährleistet so die relative Positionsgenauigkeit der Anlagenkomponenten, wodurch die Beschichtungswirkung optimiert wird.

4. Hohe thermische Stabilität

Der Wärmeausdehnungskoeffizient von Granit ist extrem niedrig. Selbst bei starken Temperaturschwankungen sind seine Dimensionsänderungen vernachlässigbar. Diese Eigenschaft ermöglicht es der Beschichtungsanlage, unter verschiedenen Temperaturbedingungen einen stabilen Betriebszustand beizubehalten, und die Beschichtungsgenauigkeit wird durch Wärmeausdehnung und -kontraktion nicht beeinträchtigt.

II. Einschränkungen von Granit bei der Anwendung von Displaybeschichtungsanlagen

1. Es ist relativ schwer

Granit weist eine hohe Dichte auf, was zu einem höheren Gesamtgewicht der Ausrüstung führt. Dies erschwert nicht nur Transport und Installation und erhöht die Transportkosten, sondern stellt auch höhere Anforderungen an die Tragfähigkeit des Baugrunds. Reicht die Tragfähigkeit des Baugrunds nicht aus, sind zusätzliche Verstärkungsmaßnahmen erforderlich.

2. Relativ hoher Preis

Von der Gewinnung über die Verarbeitung bis hin zum Transport sind die Kosten für Granit relativ hoch. Besonders Granitbauteile, die einer hochpräzisen Bearbeitung unterzogen wurden, sind noch teurer. Für Unternehmen oder Projekte mit begrenztem Budget kann dies eine erhebliche Kostenbelastung darstellen.

3. Es ist schwierig zu verarbeiten

Granit ist extrem hart. Für die Weiterverarbeitung, beispielsweise durch Bohren und Nuten, sind professionelle Geräte und Werkzeuge erforderlich, was zu langen Bearbeitungszeiten und hohen Kosten führt. Zudem treten während der Bearbeitung häufig Probleme wie Absplitterungen und Risse auf, die die Qualität und die Ausbeute der Endprodukte beeinträchtigen.

4. Schwierigkeiten bei der Reparatur

Sobald die Oberfläche von Granit Abnutzungserscheinungen, Kratzer oder Beschädigungen aufweist, gestaltet sich die Reparatur recht schwierig. Kleinere Schäden lassen sich durch Schleifen und Polieren beheben, bei größeren Schäden müssen jedoch häufig Bauteile ausgetauscht werden, was hohe Instandhaltungs- und Zeitkosten verursacht.

Das Verständnis der Vor- und Nachteile von Granit in Beschichtungsanlagen für Displays hilft Unternehmen, bedarfsgerechte Entscheidungen zu treffen. Ob hohe Präzision und Stabilität oder Kosten und Wartungsfreundlichkeit im Vordergrund stehen – erst nach Abwägung aller Vor- und Nachteile erreicht die Anlage ihre maximale Effizienz und erzielt optimale Beschichtungsergebnisse.

Veröffentlichungsdatum: 13. Juni 2025