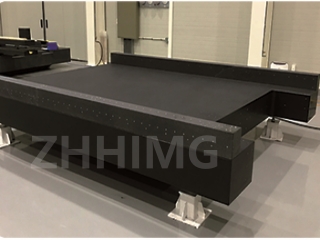

Im Bereich der ultrapräzisen Bewegungssteuerung hat sich das luftgelagerte Ultrapräzisions-Bewegungsmodul aufgrund seiner reibungsfreien und hochpräzisen Bewegungseigenschaften als ideale Wahl für viele anspruchsvolle Fertigungs- und Forschungsanwendungen etabliert. Die Verwendung eines Präzisionsfußes aus Granit soll die Leistung weiter steigern, die Kombination beider Komponenten ist jedoch noch nicht optimal.

Erstens, bedeutende Vorteile

Hervorragende Stabilität: Granit ist nach Jahrmillionen geologischer Veränderungen dicht und gleichmäßig aufgebaut und besteht hauptsächlich aus Quarz, Feldspat und anderen Mineralien, die eng miteinander verbunden sind. Diese einzigartige Struktur verleiht dem Granitfundament eine ausgezeichnete Stabilität. Äußerliche Einflüsse wie Vibrationen durch den Betrieb großer Anlagen oder Temperaturschwankungen können durch das Granitfundament effektiv abgeschirmt und gedämpft werden. In der Elektronikfertigung, wo Werkzeugmaschinen und andere Geräte häufig in Betrieb sind, kann das Granitfundament die Vibrationsamplitude des auf den Luftschwebstoff übertragenen Ultrapräzisions-Bewegungsmoduls um mehr als 80 % reduzieren. Dies gewährleistet die reibungslose Bewegung des Moduls und bietet eine stabile Grundlage für hochpräzise Prozesse wie Lithografie und Ätzen in der Chipfertigung. Dadurch wird die Ausbeute der Chipherstellung deutlich gesteigert.

Höchste Genauigkeit: Das hochpräzise Bewegungsmodul des Luftkissens erfordert höchste Genauigkeit. Der niedrige Wärmeausdehnungskoeffizient des Granitsockels spielt dabei eine entscheidende Rolle. Der Wärmeausdehnungskoeffizient von Granit liegt üblicherweise bei 5–7 × 10⁻⁶/℃ und ist damit deutlich niedriger als bei gängigen Metallen. Temperaturänderungen führen zu minimalen Größenänderungen des Sockels. In der Astronomie gewährleistet das hochpräzise Bewegungsmodul des Luftkissens zur Feinjustierung von Teleskoplinsen in Kombination mit dem Granitsockel, dass die Positioniergenauigkeit der Linse auch bei großen Temperaturunterschieden zwischen Tag und Nacht im Submikrometerbereich bleibt. Dies ermöglicht Astronomen die klare Beobachtung entfernter Himmelskörper.

Gute Verschleißfestigkeit und lange Lebensdauer: Obwohl das luftgelagerte Ultrapräzisions-Bewegungsmodul die direkte Reibung im Betrieb reduziert, besteht bei langfristiger Nutzung dennoch ein gewisses Verschleißrisiko. Granit ist sehr hart (Mohs-Härte 6–7) und daher äußerst verschleißfest. Im materialwissenschaftlichen Labor wird das luftgelagerte Ultrapräzisions-Bewegungsmodul häufig eingesetzt. Die Granitbasis bietet einen effektiven Widerstand gegen die Reibung des luftgelagerten Gleiters. Im Vergleich zu einer herkömmlichen Metallbasis verlängert sich der Wartungszyklus des Moduls um mehr als 50 %, wodurch die Wartungskosten gesenkt und die Kontinuität der wissenschaftlichen Forschung gewährleistet wird.

Zweitens gibt es Mängel.

Hohe Kosten: Die Beschaffung hochwertiger Granitrohstoffe ist kostspielig, und Abbau, Transport und Verarbeitung sind komplex und erfordern professionelle Ausrüstung und Technologie. Vom Abbau des geeigneten Graniterzes bis zur Verarbeitung zum hochpräzisen, luftgelagerten Modulsockel, der höchsten Präzisionsanforderungen genügt, sind zahlreiche Feinbearbeitungsschritte wie Hochpräzisionsschneiden, Schleifen und Polieren notwendig. Dies treibt die Herstellungskosten von Granit-Präzisionssockeln erheblich in die Höhe. Im Vergleich zu anderen Materialien wie Metall können die Kosten um ein Vielfaches höher sein, was die großflächige Anwendung, insbesondere für kleine Unternehmen oder Forschungseinrichtungen mit begrenzten Budgets, einschränkt.

Höheres Gewicht: Granit besitzt eine relativ hohe Dichte von ca. 2,6–3,1 g/cm³, was zu einem schwereren Präzisionsfundament aus Granit führt. Für die Installation und den Transport der Anlage sind professionelle Hebezeuge und Fachkräfte erforderlich, was den Installationsaufwand und die Transportkosten erhöht. In Szenarien, die eine hohe Flexibilität bei der räumlichen Anordnung der Anlage erfordern, schränkt das schwere Fundament zudem die einfache Bewegung und Neuinstallation des hochpräzisen Bewegungsmoduls der Luftfederung ein und beeinträchtigt somit die Effizienz und Anpassungsfähigkeit der Anlage.

Die Bearbeitung von Granit ist schwierig: Er ist sehr hart und spröde, weshalb die Anforderungen an die Bearbeitungsanlagen und -prozesse extrem hoch sind. Beim Zerspanen treten leicht Risse und andere Defekte auf, und es ist schwer, die Bearbeitungsgenauigkeit und Oberflächenqualität zu gewährleisten. Um die für das Ultrapräzisions-Bewegungsmodul des Luftfederungssystems erforderliche hohe Ebenheit und Geradheit zu erreichen, sind während des Bearbeitungsprozesses zahlreiche Prüfungen und Korrekturen notwendig. Dies führt zu langen Bearbeitungszeiten und einer hohen Ausschussrate, was die Produktions- und Zeitkosten weiter erhöht.

Das ultrapräzise Bewegungsmodul mit dem Granit-Präzisionssockel bietet herausragende Vorteile in Bezug auf Stabilität und Genauigkeit und eignet sich für anspruchsvolle Anwendungsbereiche mit hohen Präzisionsanforderungen. Allerdings müssen bei praktischen Anwendungen auch die Nachteile wie Kosten, Gewicht und Verarbeitungsaufwand umfassend berücksichtigt werden, und eine vernünftige Wahl wird erst nach Abwägung der Vor- und Nachteile getroffen.

Veröffentlichungsdatum: 08.04.2025