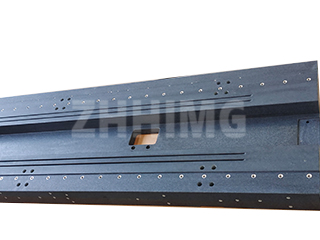

In der anspruchsvollen Welt der Hochpräzisionsfertigung und Messtechnik bildet die Granitplattform die Grundlage für höchste Genauigkeit. Doch für viele Ingenieure, die kundenspezifische Vorrichtungen und Prüfstationen entwickeln, gehen die Anforderungen über eine perfekt ebene Bezugsfläche hinaus. Sie benötigen permanente, hochpräzise Koordinatenlinien oder ein präzises, direkt in die Granitoberfläche eingraviertes Raster.

Dies ist eine häufig gestellte Frage an uns bei der ZHONGHUI Group (ZHHIMG®). Unsere Antwort lautet eindeutig Ja: Oberflächenmarkierungen sind nicht nur möglich, sondern für moderne Arbeitsabläufe oft sogar notwendig. Dank fortschrittlicher Techniken erreichen wir eine Platzierungsgenauigkeit, die die Gesamtpräzision der Plattform optimal ergänzt.

Die strategische Bedeutung der permanenten Kennzeichnung

Während Standard-Granit-Messplatten makellos gehalten werden – ihr einziger Zweck ist die Erhaltung einer einzigen, verschleißfreien Referenzfläche – profitieren kundenspezifische Granit-Maschinenfundamente und große Messplattformen enorm von permanenten Merkmalen.

Diese Markierungen dienen als unverzichtbare Bedienungshilfe. Sie ermöglichen dem Bediener eine schnelle visuelle Ausrichtung, um Vorrichtungen zügig zu platzieren oder Teile für die erste Prüfung zu positionieren. Dadurch wird die Rüstzeit im Vergleich zur Ausrichtung von den Plattformkanten aus drastisch reduziert. Bei Maschinen mit speziellen Funktionen, wie z. B. Bildverarbeitungssystemen oder Hochgeschwindigkeits-Dosierrobotern, schaffen geätzte Koordinatenachsen einen permanenten, robusten Nullpunkt, der auch wiederholter Reinigung und täglichem Verschleiß standhält.

Laserätzen: Die berührungslose Lösung für die Unversehrtheit von Granit

Die traditionelle Methode, Linien physisch in Granit einzuritzen, ist der Präzision abträglich, da sie die Gefahr birgt, das Material zu beschädigen und die Oberflächenebenheit zu beeinträchtigen, die wir durch das manuelle Läppen so mühsam erreichen wollen.

Um die Integrität des Granits zu bewahren und gleichzeitig den heutigen Präzisionsanforderungen gerecht zu werden, setzen wir ausschließlich auf fortschrittliche, berührungslose Laserätztechnologie. Granit eignet sich aufgrund seiner feinen Kristallstruktur hervorragend für dieses Verfahren. Ein fokussierter, hochenergetischer Laserstrahl verändert die oberste Schicht des Materials und erzeugt so dauerhaft eine kontrastreiche weiße oder graue Markierung auf dem dunklen Granit, ohne dabei mechanische Spannungen zu verursachen.

Markierungsgenauigkeit verstehen

Die Präzision dieser Linien ist entscheidend. Die Genauigkeit der Markierungen wird maßgeblich durch das hochentwickelte Positioniersystem der Lasergravurmaschine bestimmt. Industrielle Lasersysteme, montiert auf unseren stabilen Granitfundamenten, erreichen eine Linienplatzierungsgenauigkeit im Bereich von wenigen zehn Mikrometern (z. B. ± 0,01 mm bis ± 0,08 mm).

Es ist wichtig, dass unsere Kunden den Unterschied zwischen zwei verschiedenen Toleranzen erkennen:

- Plattformebenheit: Die geometrische Toleranz, die durch Läppen erreicht wird und oft eine Präzision im Nanometerbereich erreicht (z. B. Güteklasse AA).

- Genauigkeit der Linienplatzierung: Die Positionstoleranz der geätzten Linie relativ zu einem definierten Bezugspunkt auf der Oberfläche, typischerweise gemessen in Mikrometern.

Die eingravierten Linien dienen als visuelle und grobe Einstellhilfe und nicht als endgültige, absolute Referenz. Die zertifizierte Ebenheit der Plattform bleibt die wahre, hochpräzise Basis für alle kritischen Messungen, die von auf der Oberfläche aufliegenden Messgeräten durchgeführt werden.

Wenn Sie mit ZHHIMG® zusammenarbeiten, arbeiten wir eng mit Ihrem Ingenieurteam zusammen, um das ideale Layout zu definieren – sei es ein einfaches Fadenkreuz, ein kompliziertes Raster oder spezifische Bezugslinien –, um sicherzustellen, dass Ihre kundenspezifische Plattform Ihre betriebliche Effizienz steigert, ohne jemals die grundlegende, zertifizierte Genauigkeit der Oberfläche zu beeinträchtigen.

Veröffentlichungsdatum: 17. Oktober 2025