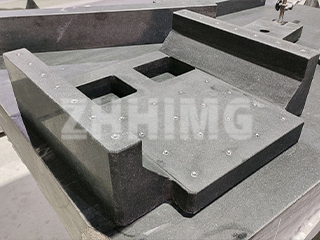

Als „maßgebliche Grundlage“ für Präzisionsmessung und -fertigung haben Kalibriergranitplattformen mit ihrer außergewöhnlichen Ebenheit und Parallelitätsstabilität in Schlüsselbereichen wie der Präzisionsfertigung, der Luft- und Raumfahrt, der Automobilindustrie und der Messtechnikforschung Einzug gehalten. Ihr Kernnutzen liegt in der Bereitstellung einer fehlerfreien Referenzfläche für vielfältige hochpräzise Prüf- und Montageanwendungen. Sie passen sich den Bedürfnissen der gesamten Lieferkette an – von der traditionellen Bearbeitung bis hin zu intelligenten Messsystemen.

Kernanwendungsszenarien und Branchenkompatibilität

In der Präzisionsfertigung sind Granitplattformen die „Wächter“ der Qualitätskontrolle: Die geometrische Genauigkeitskalibrierung von CNC-Werkzeugmaschinen, die mikrometergenaue Prüfung der Formebenheit und die Maßverifizierung von 3D-gedruckten Teilen basieren allesamt auf der stabilen Referenzfläche, die sie bieten. Beispielsweise kann die Plattform in Kombination mit einer Höhenlehre bei der Formenherstellung die Kavitätentiefe präzise messen und so die Übereinstimmung der Formteile mit den Konstruktionszeichnungen sicherstellen.

Die extreme Präzisionspflicht der Luft- und Raumfahrtindustrie hat Granitplattformen zu einem High-End-Einsatzgebiet gemacht. Oberflächenkonturprüfung von Turbinenschaufeln, Messung der Bohrungstoleranzen von Triebwerksblöcken und selbst die Montage und Positionierung von Satellitenkomponenten erfordern Plattformen als Kalibrierplatten, um Oberflächenreferenzen im Submikrometerbereich zu liefern. Daten eines Luftfahrtzulieferers zeigen, dass die Verwendung einer Granitplattform der Güteklasse 00 die Messfehler an Triebwerkskomponenten um 15 % reduzierte und somit die Gesamtzuverlässigkeit der Maschine direkt verbesserte.

In der Serienfertigung der Automobilindustrie dienen Plattformen als „Qualitätswächter“: Sie messen das Zahnflankenspiel in Getrieben und überprüfen die Dickengleichmäßigkeit von Bremsbelägen. In Verbindung mit Geräten wie optischen Komparatoren ermöglichen sie eine effiziente Qualitätsprüfung von Teilechargen. Ein führender Automobilhersteller berichtete, dass die Einführung einer Granitplattform mit T-Nuten in seiner Produktionslinie die Bauteilklemmeffizienz um 30 % und die Stabilität der Testdaten um 22 % verbessert hat.

In Metrologielaboren setzen Granitplattformen Maßstäbe. Als Granitbasis für Koordinatenmessgeräte (KMG) bilden sie eine Bezugsebene für Längenmessungen und gewährleisten so die Kalibriergenauigkeit von Endmaßen, Mikrometern und anderen Messinstrumenten. Führende Metrologielabore weltweit, wie das NIST (National Institute of Standards and Technology), nutzen hochpräzise Granitplattformen für ihre Längenreferenzsysteme. Globale Marktverteilung und regionale Präferenzen

Die Marktnachfrage in verschiedenen Regionen weist erhebliche Unterschiede auf, was die tiefe Verzahnung von Industriestandards und Anwendungsszenarien widerspiegelt:

Globale Marktlandschaft

Nordamerika (32 %): Vor allem getrieben von der Luft- und Raumfahrt- sowie der Halbleiterindustrie, legt dieser Markt Wert auf höchste Präzision und die Einhaltung von Zertifizierungsstandards, wie z. B. NIST-Rückführbarkeit und ISO 17025-Laborakkreditierung. Typische Anwendungsbereiche sind Profilmessungen an Flugzeugtriebwerkschaufeln.

Europa (38 %): Dominiert von der Präzisionsinstrumenten- und Automobilindustrie, bevorzugt es DIN-Normen und umweltfreundliche Materialien, wie beispielsweise emissionsarmen Granit gemäß DIN 876. Der deutsche Automobilkonzern Bosch spezifiziert diese Plattform für die Kalibrierung von Sensoren für autonomes Fahren.

Asien-Pazifik (CAGR 7,5 %): China und Indien sind die wichtigsten Wachstumsmotoren, angetrieben durch die boomende Nachfrage in der Elektronikfertigung (z. B. Chip-Packaging und -Testing) und bei Fahrzeugen mit alternativen Antrieben. Lokale Hersteller nutzen Kostenvorteile, um den Niedrig- und Mittelklassemarkt zu erobern und gleichzeitig die ISO-17025-Zertifizierung zu beschleunigen, um im High-End-Markt Fuß zu fassen.

Von funktionaler Anpassung bis hin zu regionalen Spezifikationen – die Kalibriergranitplattform treibt die Entwicklung von „szenariobasiertem Design und standardisierter Zertifizierung“ voran und etabliert sich als zentrale Schnittstelle zwischen Präzisionsfertigung und Qualitätskontrolle. Ob als Granitbasis für Koordinatenmessgeräte zur Unterstützung von High-End-Messgeräten oder als Kalibrierplatte für die Luft- und Raumfahrt zur Gewährleistung der Flugsicherheit: Ihr „Benchmark-Wert“ im Zeitalter von Industrie 4.0 wird weiterhin herausragend sein.

Veröffentlichungsdatum: 11. September 2025