In der hochautomatisierten Welt der Ultrapräzisionstechnik, wo komplexe Laser-Tracking-Systeme und ausgefeilte Algorithmen die Bewegungssteuerung übernehmen, mag es paradox erscheinen, dass höchste geometrische Genauigkeit immer noch auf Werkzeugen beruht, die bis in die Anfänge der Messtechnik zurückreichen. Doch während die Branche immer tiefer in den Submikrometer- und Nanometerbereich vordringt, bleibt die grundlegende Rolle von Präzisionswerkzeugen aus Granit – insbesondere des Granitlineals mit Präzisionsklasse 00, des Granitwinkels und des … – bestehen.Granit-Dreieck—wird nicht nur aufrechterhalten, sondern verstärkt. Diese statischen, passiven Instrumente sind die unveränderlichen Referenzpunkte, die die Leistungsfähigkeit der fortschrittlichsten dynamischen Systeme bestätigen.

Die Notwendigkeit dieser Granit-Referenzwerkzeuge beruht auf einem grundlegenden physikalischen Prinzip: der thermischen und mechanischen Stabilität. Jede Maschine, die auf hohe Präzision ausgelegt ist, muss gewährleisten, dass ihre Messebenen und ihr linearer Verfahrweg exakt, gerade und rechtwinklig sind. Wenn die moderne Fertigung eine Dimensionsstabilität erfordert, die von Temperaturschwankungen oder externen Vibrationen unbeeinflusst bleibt, erweisen sich Werkstoffe wie Stahl oder Gusseisen – mit ihrem relativ hohen Wärmeausdehnungskoeffizienten und ihrer geringen Dämpfungskapazität – als unzureichend.

Granit hingegen bietet ideale Bedingungen für Stabilität. Sein niedriger Wärmeausdehnungskoeffizient (CTE) bewirkt minimale Dimensionsänderungen bei Temperaturänderungen und macht ihn somit zum perfekten Material für die Definition einer verlässlichen Referenzebene. Darüber hinaus absorbiert seine hohe Dämpfungsfähigkeit Vibrationen schnell und verhindert so das Rattern und die Resonanz, die bei Metallwerkzeugen auftreten würden. Dies ist besonders wichtig in Messlaboren und Montageumgebungen, wo Umgebungsgeräusche eine ständige Herausforderung darstellen.

Die Grundlage der Linearität: Granit-Lineal mit Präzisionsgrad 00

Die Messung der Geradheit ist die Grundlage der dimensionellen Messtechnik. Jede Linearführung, jedes Luftlager und jede Achse einer Koordinatenmessmaschine (KMM) benötigt eine nachweislich geradlinige Bewegungsbahn. Für besonders anspruchsvolle Anwendungen ist das Granit-Geradlineal mit Präzisionsklasse 00 die absolute Referenz.

Die Bezeichnung „Grade 00“ (oder eine vergleichbare Master-Grade) kennzeichnet die höchste Genauigkeit, die außerhalb nationaler Normungslaboratorien erreicht werden kann. Diese Präzision erfordert, dass die Abweichung von der Geradheit entlang der gesamten Arbeitskante des Lineals im Bereich von Bruchteilen eines Mikrometers liegt. Um diese geometrische Genauigkeit zu erzielen, sind nicht nur ideale Materialien, sondern auch ein sorgfältig kontrollierter Fertigungsprozess notwendig.

Der Fertigungsprozess muss strengen internationalen Spezifikationen wie DIN-, JIS-, ASME- oder GB-Normen entsprechen. Diese globalen Standards legen die Prüfverfahren, Umgebungsbedingungen und zulässigen Toleranzen fest. Für Hersteller mit global agierenden Kunden – von japanischen Halbleiterfirmen bis hin zu deutschen Werkzeugmaschinenherstellern – ist die Fähigkeit, ein Granit-Lineal gleichzeitig nach mehreren Normen zu zertifizieren, ein Indiz für technische Kompetenz und ein robustes Qualitätssicherungssystem. Die Funktion dieses Lineals ist einfach: Es dient als passive, unveränderliche Linie, anhand derer der Geradheitsfehler einer dynamischen Maschinenachse erfasst und kompensiert werden kann.

Definition der Rechtwinkligkeit: Das Granitquadrat und das Granitdreieck

Während die Geradlinigkeit die Qualität der Linearbewegung bestimmt, ist die Rechtwinkligkeit (oder Rechtwinkligkeit) für die funktionale Geometrie der Maschine entscheidend. Der Schnittpunkt der Bewegungsachsen (z. B. der X- und Y-Achse oder der Z-Achse relativ zur Grundebene) muss exakt 90° betragen. Jede Abweichung hier, der sogenannte Rechtwinkligkeitsfehler, führt direkt zu einem Positionsfehler und erschwert die präzise Platzierung von Bauteilen zusätzlich.

Der Granitwinkel und der Granitdreieckwinkel sind die wichtigsten Werkzeuge zur Überprüfung dieses Grundwinkels.

-

Der Granitwinkel dient typischerweise zur Überprüfung der Rechtwinkligkeit von Maschinenachsen relativ zu einer Referenzmessplatte oder zur Kontrolle der Rechtwinkligkeit von Bauteilen während der Montage. Seine robuste L-förmige Geometrie gewährleistet, dass die beiden Arbeitsflächen einen zertifizierten 90°-Winkel bilden.

-

Das Granit-Dreieck (oder Master-Winkelmaß) bietet eine einzigartige dreiseitige geometrische Konfiguration, die eine umfassendere Überprüfung der kubischen Geometrie innerhalb eines Maschinenrahmens ermöglicht. Diese Konfiguration ist besonders nützlich, um die kubischen Grenzen von Koordinatenmessgeräten oder großen Maschinenrahmen festzulegen und sicherzustellen, dass alle Flächen rechtwinklig zueinander und zur Grundfläche stehen.

Wie das Lineal müssen auch diese Winkel die Güteklasse 00 erfüllen, was bedeutet, dass die Winkel auf Bogensekunden genau sein müssen. Dies erfordert die außergewöhnliche Stabilität des Granitmaterials und das unersetzliche Können erfahrener Handwerker, die ihre jahrzehntelange Erfahrung im Handläppverfahren nutzen, um die makellose Oberflächengeometrie zu erzielen.

Das Ökosystem des Kunsthandwerks: Mehr als nur Stein

Die Bedeutung dieser Messinstrumente für Granit liegt nicht allein im Material selbst, sondern im gesamten Ökosystem, das ihre Zertifizierung und Herstellung unterstützt. Führende Unternehmen in diesem Bereich verstehen, dass Präzision eine Frage der Unternehmenskultur und nicht nur eine Produktspezifikation ist.

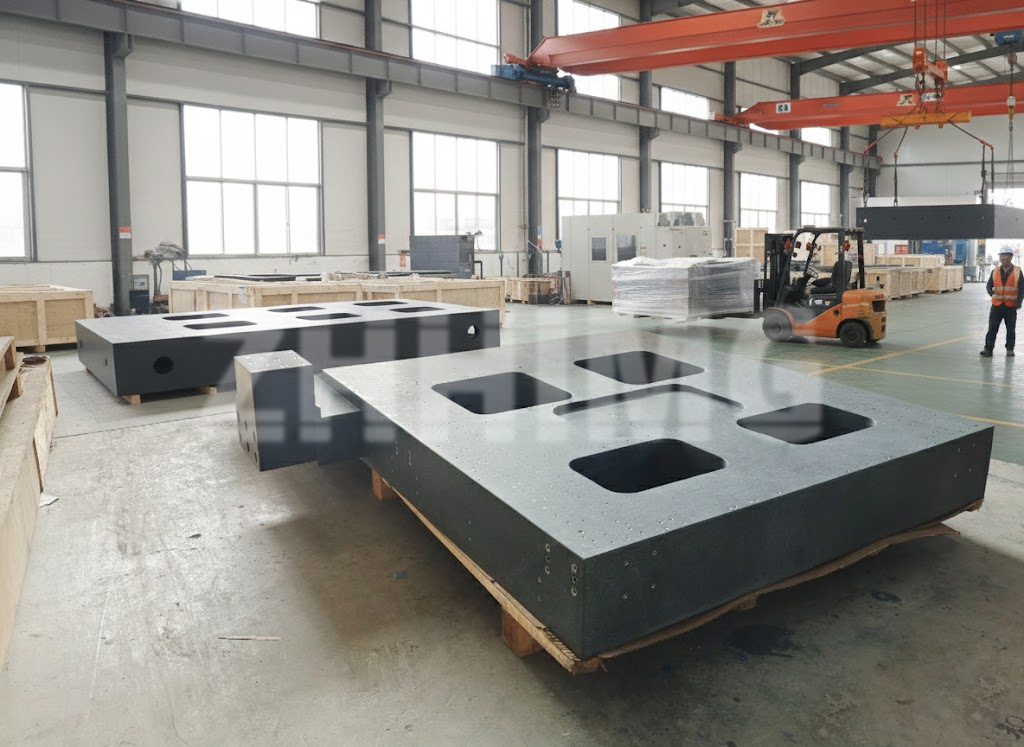

Alles beginnt mit den Meisterhandwerkern. In spezialisierten, hochkontrollierten Werkstätten verfügen Präzisionsschleifer oft über dreißig Jahre Erfahrung. Sie beherrschen den Umgang mit speziellen Läppplatten und Schleifmitteln, um mikroskopisch kleine Unebenheiten manuell zu korrigieren und arbeiten dabei häufig mit Toleranzen, die ihre Hände besser erfassen können als die meisten elektronischen Sensoren. Ihr angesammeltes Wissen ermöglicht es ihnen, Oberflächengüten zu erzielen, die die Grenzen der Ebenheit und Geradheit erweitern und für die absolut glatteste Oberfläche, die für Luftlageranwendungen erforderlich ist, bis in den Nanometerbereich reichen. Diese menschliche Meisterschaft ist der entscheidende Faktor für die Erfüllung der strengen Anforderungen der Güteklasse 00.

Diese handwerkliche Präzision wird strengstens geprüft und verifiziert. Die Fertigungsumgebung selbst muss äußerst stabil sein und umfasst klimatisierte Reinräume, schwingungsdämpfende Betonfundamente sowie spezialisierte Messgeräte wie Laserinterferometer und elektronische Nivelliergeräte, die regelmäßig kalibriert und auf nationale Normlaboratorien rückführbar sind. Dieses Engagement gewährleistet, dass die zertifizierte Geometrie des Bauteils vom Verlassen des Werks an erhalten bleibt.

Die Verwendung dieser althergebrachten, aber perfektionierten Werkzeuge unterstreicht eine grundlegende Wahrheit im Bereich der Ultrapräzision: Das Streben nach dynamischer Geschwindigkeit und Rechenkomplexität muss stets mit einer statischen, überprüfbaren geometrischen Realität einhergehen. Das Granitlineal mit Präzisionsklasse 00, der Granitwinkel und der Granitdreieckwinkel sind keine Relikte der Vergangenheit; sie sind die notwendigen, unnachgiebigen Standards, die die geometrische Integrität der Zukunft gewährleisten. Durch die strikte Einhaltung der DIN-, JIS-, ASME- und GB-Normen stellen spezialisierte Hersteller sicher, dass ein einfacher Steinblock das präziseste verfügbare Werkzeug zur Bestimmung der Maßgenauigkeit bleibt.

Veröffentlichungsdatum: 08.12.2025