Bei der Präzisionsfertigung von Glaskomponenten für Elektronik, Optik und Architektur ist die Einhaltung strenger Bohrtoleranzen (oft innerhalb von ±5 μm oder enger) von entscheidender Bedeutung.Hochpräzise Granitfundamente haben sich als bahnbrechende Lösung erwiesen, da sie dank ihrer einzigartigen physikalischen Eigenschaften die Bohrgenauigkeit und -konstanz verbessern. Dieser Artikel untersucht, wie Granitfundamente eine strengere Toleranzkontrolle beim Glasbohren ermöglichen.

Die entscheidende Rolle der Toleranz beim Glasbohren

- Optische GlaskomponentenUm Lichtbrechungsfehler zu vermeiden, sind Lochtoleranzen innerhalb von ±2 μm erforderlich.

- AnzeigetafelnFür die Funktionsfähigkeit des Touchscreens ist ein einheitlicher Lochabstand erforderlich.

- MedizinprodukteFür fluidische Anwendungen werden gratfreie Bohrungen mit strenger Maßgenauigkeit gefordert.

Wie Granitfundamente die Bohrpräzision verbessern

1. Überlegene Schwingungsdämpfung für höchste Genauigkeit

Die dichte Struktur des Granits (3.000–3.100 kg/m³) und die ineinandergreifenden Mineralkörner wirken als natürlicher Stoßdämpfer:

- Schwingungsdämpfungsrate>90 % bei typischen Bohrfrequenzen (20–50 Hz)

- Verringert Werkzeugvibrationen und verhindert Mikrorisse um die Bohrlöcher herum

- Fallstudie: Ein Displayhersteller, der Granitsockel verwendet, reduzierte die Abweichung des Lochdurchmessers von ±8 μm auf ±3 μm.

2. Thermische Stabilität für gleichbleibende Toleranzen

Dank seines niedrigen Wärmeausdehnungskoeffizienten (4–8×10⁻⁶/°C) behält Granit seine Dimensionsstabilität:

- Minimiert die thermische Verformung bei längeren Bohrarbeiten

- Gewährleistet die Genauigkeit der Lochpositionierung auch in Umgebungen mit Temperaturschwankungen von ±5°C.

- Im Vergleich zu Stahlfundamenten reduziert Granit thermisch bedingte Fehler um 60 %.

3. Hohe Härte für langfristige Präzision

Die Mohshärte von Granit von 6–7 sorgt für eine bessere Verschleißfestigkeit als Metall- oder Verbundwerkstoffuntergründe:

- Gewährleistet eine gleichmäßige Oberflächenstruktur (±0,5 μm/m) auch bei längerem Gebrauch.

- Verringert den Bedarf an häufiger Maschinenkalibrierung

- Ein Hersteller von Halbleiterglassubstraten berichtete von 70 % geringerem Werkzeugverschleiß durch die Verwendung von Granitbasen.

4. Starre Grundlage für Werkzeugweggenauigkeit

Präzisionsgeschliffene Granitoberflächen (Ra≤0,1μm) bieten eine ideale Montageplattform:

- Ermöglicht die präzise Ausrichtung der Bohrachsen

- Reduziert Positionsfehler, die durch Basisdurchbiegung verursacht werden

- Verbessert die Lochrechtwinkligkeit auf unter 0,01°

Fallstudie: Granitfundamente beim Bohren von optischem Glas

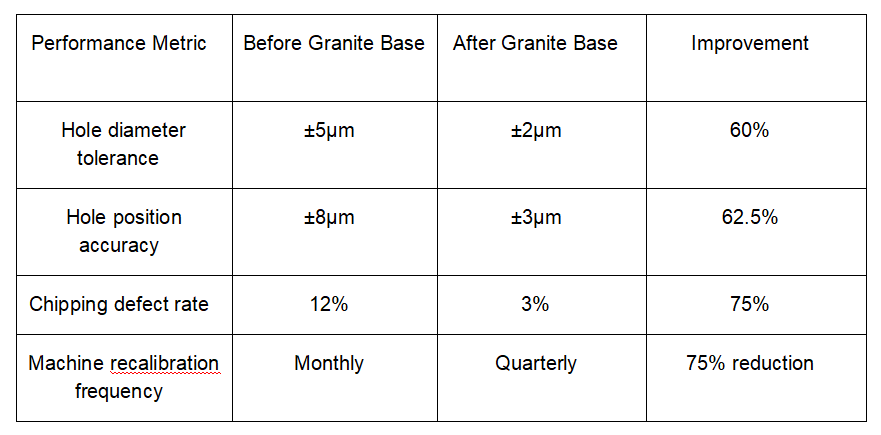

Ein führender Hersteller optischer Komponenten hat seine CNC-Glasbohrmaschinen auf hochpräzise Granitbasen von ZHHIMG® umgerüstet:

Die Ergebnisse zeigen, wie Granitsockel es den Herstellern ermöglichen, die strengen Toleranzen einzuhalten, die für optische High-End-Komponenten erforderlich sind.

SEO-optimierte Kernaussagen

- Hochpräzise Granitfundamentesind unerlässlich, um beim Glasbohren Toleranzen von ±5 μm oder enger zu erreichen.

- Ihre Eigenschaften hinsichtlich Schwingungsdämpfung, thermischer Stabilität und Verschleißfestigkeit bewältigen wichtige Herausforderungen im Präzisionsbereich.

- Fallstudien belegen signifikante Verbesserungen bei der Lochgenauigkeit und reduzierte Fehlerraten.

- Ideal für Branchen, die strenge Toleranzen für Glaskomponenten erfordern: Optik, Elektronik, Medizintechnik

Durch die Integration hochpräziser Granitbasen in Glasbohranlagen können Hersteller ihre Präzisionsfähigkeiten steigern, strengere Qualitätsstandards erfüllen und sich einen Wettbewerbsvorteil in margenstarken Märkten verschaffen.

Veröffentlichungsdatum: 12. Juni 2025