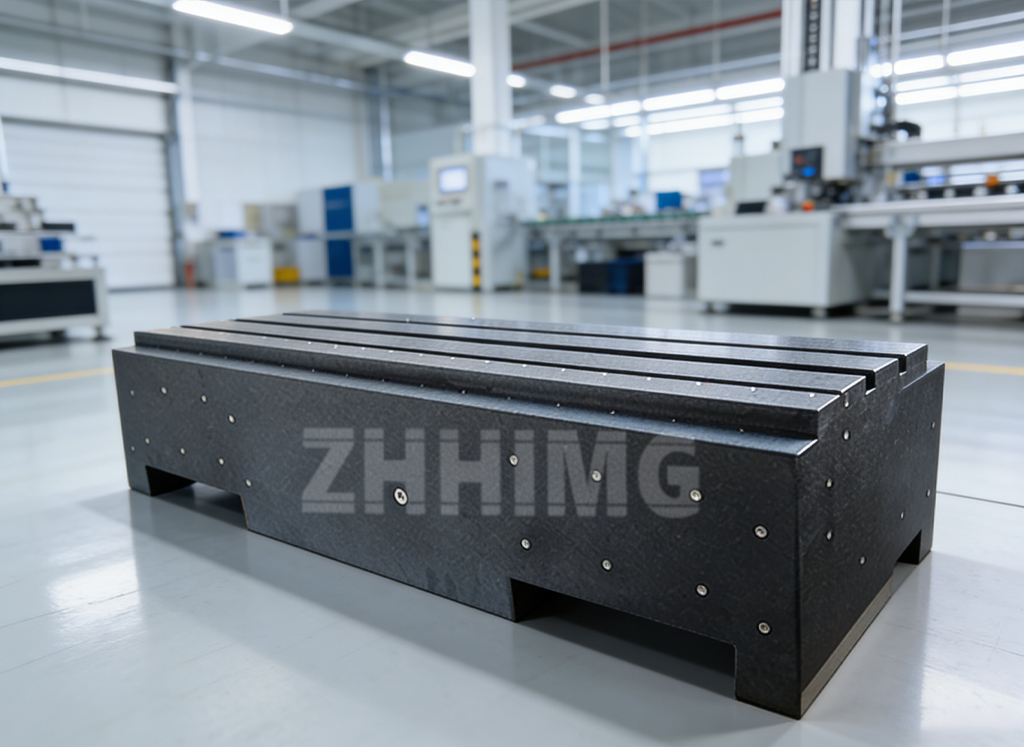

Präzisions-Granitplattformen dienen nicht mehr nur als passive Referenzflächen. In der modernen Ultrapräzisionsfertigung, Messtechnik und Gerätemontage werden sie häufig als funktionale Strukturbauteile eingesetzt. Diese Entwicklung führt naturgemäß zu einer häufigen und sehr praktischen Frage bei Beschaffungs- und Konstruktionsgesprächen: Lassen sich Befestigungslöcher auf einer solchen Plattform individuell anpassen?Präzisions-GranitplattformUnd falls ja, welche Prinzipien sollten deren Gestaltung bestimmen, um die Genauigkeit nicht zu beeinträchtigen?

Die kurze Antwort lautet: Ja, Befestigungslöcher lassen sich individuell anpassen, und in vielen anspruchsvollen Anwendungen ist dies sogar unerlässlich. Präzisionsplattformen aus Granit müssen häufig mit Luftlagern, Linearmotoren, Führungsbahnen, optischen Systemen, Vorrichtungen oder kompletten Maschineneinheiten verbunden werden. Standardmäßige Lochmuster erfüllen diese komplexen Integrationsanforderungen selten. Kundenspezifische Lochanordnungen ermöglichen es, die Granitplattform zu einem integralen Bestandteil des Systems zu machen, anstatt nur eine isolierte Referenzfläche zu sein.

Individualisierung bedeutet jedoch keine unbegrenzte Freiheit. Granit verhält sich ganz anders als Metall, und eine ungeeignete Bohrungsplanung kann innere Spannungen verursachen, die strukturelle Integrität beeinträchtigen oder die Langzeitgenauigkeit negativ beeinflussen. Daher betrachten erfahrene Hersteller die Bohrungsplanung als eine ingenieurtechnische Aufgabe und nicht als eine einfache Bearbeitungsanforderung.

Einer der wichtigsten Aspekte ist die Lastverteilung. Jede Befestigungsbohrung erzeugt eine lokale Spannungskonzentration im Granit. Sind die Bohrungen zu dicht beieinander, zu nah an Kanten oder direkt unter stark belasteten Bereichen angeordnet, kann das Spannungsfeld die innere Struktur des Granits verformen. Selbst wenn die Verformung nicht sofort sichtbar ist, kann sie sich mit der Zeit in Form einer leichten Abweichung von der Ebenheit bemerkbar machen. Eine gut geplante Anordnung der Bohrungen gewährleistet, dass die Lasten der montierten Geräte gleichmäßig über den Granitkörper verteilt werden und nicht an wenigen Punkten konzentriert sind.

Das Verhältnis zwischen Befestigungslöchern und Auflagepunkten ist gleichermaßen entscheidend.Präzisions-GranitplattformenZur Minimierung von Biegungen und Verformungen durch die Schwerkraft werden die Befestigungslöcher üblicherweise an bestimmten Stellen abgestützt. Werden die Befestigungslöcher ohne Berücksichtigung dieser Auflagepunkte positioniert, können Anzugskräfte oder Betriebslasten die beabsichtigte Abstützgeometrie beeinträchtigen. Bei Anwendungen mit hohen Präzisionsanforderungen kann diese Wechselwirkung messbare Änderungen der Oberflächenebenheit zur Folge haben. Daher muss bei der Auslegung der Lochanordnung stets berücksichtigt werden, wie die Plattform während der Messung und des Betriebs abgestützt wird.

Tiefe, Durchmesser und Gewindeverfahren sind wichtiger als viele Anwender annehmen. Granit verträgt aggressive Gewindebearbeitung oder zu große Gewindetiefen nicht so gut wie Metalle. Um dauerhafte Gewinde zu gewährleisten und gleichzeitig den umgebenden Stein zu schützen, werden häufig Einsätze, Buchsen oder verklebte Metallhülsen verwendet. Die Wahl des Einsatztyps und des Montageverfahrens beeinflusst nicht nur die mechanische Festigkeit, sondern auch die Langzeitstabilität. Unsachgemäß installierte Einsätze können Mikrorisse oder Eigenspannungen verursachen, die die Genauigkeit mit der Zeit beeinträchtigen.

Ein weiteres wichtiges Prinzip ist die Symmetrie. Asymmetrische Lochmuster können zu einer ungleichmäßigen Spannungsverteilung führen, insbesondere wenn die Plattform thermischen Schwankungen oder dynamischen Belastungen ausgesetzt ist. Obwohl Asymmetrie aufgrund der Konstruktion der Anlage manchmal unvermeidbar ist, streben erfahrene Ingenieure stets eine ausgewogene Lochanordnung an. Symmetrie trägt zu einem vorhersagbaren Verformungsverhalten bei, was für die Erhaltung von Ebenheit und geometrischer Genauigkeit unter realen Bedingungen unerlässlich ist.

Das thermische Verhalten muss bei der Konstruktion von Befestigungslöchern berücksichtigt werden. Granit hat einen niedrigen Wärmeausdehnungskoeffizienten, Metalleinsätze und montierte Bauteile dehnen sich jedoch unterschiedlich stark aus. Eine zu starre Anordnung der Befestigungslöcher kann zu thermischen Spannungen an der Granit-Metall-Grenzfläche führen. Kontrollierte Bewegungsspielräume oder die Wahl geeigneter Einsatzmaterialien tragen dazu bei, langfristige Spannungsansammlungen zu vermeiden, insbesondere in Umgebungen mit Temperaturschwankungen.

Aus fertigungstechnischer Sicht ist die Reihenfolge der Arbeitsgänge ebenso wichtig wie das Layout selbst. In der hochwertigen Fertigung werden das Bohren und Einsetzen von Befestigungslöchern sorgfältig mit Schleif- und Läppprozessen abgestimmt. Eine grobe Bearbeitung nach der Oberflächenbearbeitung birgt das Risiko von Spannungen oder Oberflächenverformungen. Daher sollten kundenspezifische Lochlayouts frühzeitig in der Konstruktionsphase definiert werden, damit der Hersteller sie in einen kontrollierten Produktionsprozess integrieren kann, anstatt sie erst im Nachhinein zu berücksichtigen.

Inspektion und Verifizierung spielen nach Abschluss der Anpassung eine entscheidende Rolle. Eine Präzisions-Granitplattform mit Befestigungslöchern sollte in ihrer endgültigen Konfiguration, mit eingesetzten Einsätzen und vollständig bearbeiteten Oberflächen, vermessen werden. Prüfberichte zu Ebenheit und Geometrie sollten den tatsächlichen Lieferzustand und nicht einen Zwischenzustand widerspiegeln. Dies gewährleistet, dass die Anpassung die Funktion der Plattform als Präzisionsreferenz nicht beeinträchtigt hat.

Für Anwender trägt das Verständnis dieser Prinzipien zu realistischen Erwartungen bei. Kundenspezifische Befestigungslöcher stellen kein Risiko dar, sofern sie fachgerecht konstruiert sind. Im Gegenteil, sie verbessern häufig die Systemgenauigkeit, indem sie eine korrekte Ausrichtung, eine wiederholbare Installation und eine stabile Lastübertragung gewährleisten. Probleme entstehen nur dann, wenn die Anordnung der Löcher rein aus praktischen oder Kostengründen erfolgt, ohne Berücksichtigung des Materialverhaltens von Granit und der erforderlichen Präzision.

In praktischen Anwendungen wie Halbleiteranlagen-Sockeln, Präzisionsbewegungssystemen, optischen Inspektionsplattformen und Luftlagertischen sind kundenspezifische Granitplattformen mit durchdachten Lochmustern zum Standard geworden. Sie beweisen, dassPräzisionsgranitist kein fragiles Material, das bei der strukturellen Integration vermieden werden sollte, sondern ein äußerst leistungsfähiges Fundament, wenn es mit ingenieurtechnischer Sorgfalt behandelt wird.

Letztlich geht es nicht darum, ob sich Befestigungslöcher auf einer Präzisionsgranitplatte individuell anpassen lassen, sondern ob sie unter Berücksichtigung von Genauigkeit, Stabilität und Langzeitstabilität konstruiert werden. Werden die Konstruktionsprinzipien beachtet und die Anpassung präzise umgesetzt, stellen die Befestigungslöcher einen funktionalen Vorteil und keinen Kompromiss dar. Im Bereich der Ultrapräzision ist es die durchdachte Konstruktion, die dafür sorgt, dass Granit nicht nur als Oberfläche, sondern über Jahre hinweg als zuverlässige strukturelle Referenz dient.

Veröffentlichungsdatum: 15. Dezember 2025