Das unaufhörliche Streben nach Miniaturisierung und Leistungsfähigkeit in der modernen Technologie – von hochentwickelten Displays bis hin zu hochmodernen wissenschaftlichen Instrumenten – hat die Grenzen traditioneller Werkstoffe verschoben. Im Bestreben nach Präzision im Submikrometer- und sogar Nanometerbereich greifen Ingenieure immer wieder auf ein Material zurück, das über geologische Jahrtausende perfektioniert wurde: natürlichen Granit. Dieser scheinbar unscheinbare Stein ist zum unverzichtbaren Fundament für die Geräte geworden, die unsere digitale Zukunft prägen.

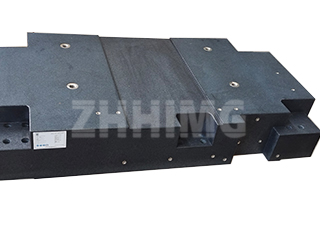

Die Nachfrage nach kompromissloser Stabilität und Genauigkeit in Branchen wie der Halbleiterfertigung und der modernen Messtechnik unterstreicht die zunehmende Bedeutung von Präzisionsbauteilen aus Granit. Im Gegensatz zu Metallen, die stark von Wärmeausdehnung und Vibrationen beeinflusst werden, bietet schwarzer Granit eine einzigartige Kombination physikalischer Eigenschaften, die ideale Bedingungen für hochpräzise Bearbeitungsprozesse schaffen.

Das Fundament der Flachbildschirmtechnologie

Die Herstellung moderner Displaypanels – insbesondere solcher auf Basis von amorphem Silizium (a-Si) und polykristallinem Silizium (LTPS) – erfordert Maschinen, die über große Flächen hinweg eine außergewöhnliche Planheit und Positioniergenauigkeit gewährleisten. Hierbei spielen mechanische Komponenten aus Granit für a-Si-Arrays und Präzisionsgranit für LTPS-Array-Anlagen eine entscheidende Rolle.

Bei der Herstellung großflächiger Glassubstrate für Displays können selbst geringfügige Abweichungen in der Maschinenstruktur zu kostspieligen Defekten und Produktionsausfällen führen. Der extrem niedrige Wärmeausdehnungskoeffizient von Granit (etwa halb so hoch wie der von Stahl) gewährleistet, dass die Maschinenstruktur auch bei geringen Temperaturschwankungen in Reinraumumgebungen formstabil bleibt. Darüber hinaus ist seine hervorragende innere Dämpfungskapazität – deutlich höher als bei Gusseisen oder Stahl – unerlässlich, um mikroskopische Vibrationen zu neutralisieren. Diese Vibrationen, die für den Menschen kaum spürbar sind, können die Lithografie-, Ätz- oder Beschichtungsprozesse, die zur Herstellung der winzigen Transistoren und Schaltkreise auf dem Array eingesetzt werden, erheblich beeinträchtigen. Durch die schnelle Ableitung dieser Energien gewährleisten Granitbasen, -träger und -portalkomponenten die flüssige und wiederholgenaue Bewegung der empfindlichen Positionen, die für die Serienfertigung hochauflösender Displays mit hoher Ausbeute erforderlich ist.

Die inhärente Steifigkeit von Granit bedeutet auch, dass Maschinenkomponenten schwere Nutzlasten – wie große Portalsysteme, Vakuumkammern und Prozessköpfe – mit minimaler Durchbiegung tragen können, wodurch eine gleichbleibende Leistung über den gesamten Arbeitsbereich gewährleistet wird.

Ermöglichung echter wissenschaftlicher Entdeckungen durch Metrologie

Über die Fertigung hinaus sind die einzigartigen Eigenschaften von Präzisionsgranit in der Grundlagenforschung und Messtechnik unverzichtbar. Ein Paradebeispiel ist seine Rolle in hochauflösenden Analysegeräten, insbesondere Präzisionsgranit für XRD-Geräte (Röntgendiffraktometer).

Die Röntgenbeugung ist eine leistungsstarke Methode zur Bestimmung der atomaren und molekularen Struktur eines Kristalls. Die erforderliche Präzision des Goniometers – des Geräts, das die Probe und den Röntgendetektor dreht – ist enorm. Jede Bewegung oder Vibration, die den Einfallswinkel oder den Detektionswinkel beeinflusst, kann die komplexen Messdaten vollständig verfälschen.

Die Messplattform eines High-End-XRD-Systems muss frei von thermischer Drift sein und komplexe optische und mechanische Baugruppen mit außergewöhnlicher Stabilität tragen können. Präzisionsgranit bietet die perfekt ebene und formstabile Referenzfläche, die für die Erzielung der für die moderne Materialanalyse erforderlichen Winkelauflösungen unerlässlich ist. Seine nichtmagnetischen Eigenschaften sind ein weiterer Vorteil, da sie gewährleisten, dass empfindliche elektronische Sensoren und elektromagnetische Steuerungssysteme im Gerät nicht durch Restmagnetismus beeinträchtigt werden – ein häufiges Problem bei Eisenmetallen.

Die unübertroffenen Vorteile von Naturstein im Zeitalter der Präzision

Der Erfolg von Granit in diesen anspruchsvollen Anwendungsbereichen ist kein Zufall; er ist ein direktes Ergebnis seiner inhärenten Materialeigenschaften:

-

Dimensionsstabilität: Nach geologischer Alterung über Millionen von Jahren ist die innere Struktur von hochwertigem schwarzem Granit einheitlich und spannungsfrei, was praktisch zu keiner inneren Bewegung im Laufe der Zeit führt, was für die Aufrechterhaltung der Kalibrierung von entscheidender Bedeutung ist.

-

Geringe Wärmeausdehnung: Durch die minimale Reaktion auf Temperaturänderungen bleibt die Geometrie erhalten – eine Eigenschaft, die für alle Präzisionsprozesse, die unter kontrollierten, aber nicht perfekt isothermen Bedingungen ablaufen, von entscheidender Bedeutung ist.

-

Schwingungsdämpfung: Die natürliche Mineralzusammensetzung bietet eine hervorragende Eigendämpfung und unterdrückt mechanische Geräusche schneller und effektiver als technische Metalle.

-

Korrosionsbeständig und nicht magnetisch: Granit ist rostfrei und nicht magnetisch, was die Wartung vereinfacht und elektromagnetische Störungen, die empfindliche Instrumente beeinträchtigen können, beseitigt.

Durch die Nutzung dieser Eigenschaften können Hersteller die für die nächste Welle technologischer Innovationen notwendigen Toleranzen im Mikrometer- und Nanometerbereich erreichen. Der Wechsel von traditionellen Metallfundamenten zu maßgefertigten, ultraflachen Granitfundamenten markiert einen grundlegenden Wandel in der Präzisionstechnik – die Erkenntnis, dass für wahre Stabilität mitunter die ältesten Materialien die besten sind. Für jedes Unternehmen, das höchste Genauigkeit bei a-Si-, LTPS- oder hochentwickelten Messtechnikgeräten anstrebt, ist Präzisionsgranit nicht nur eine Materialwahl, sondern eine Wettbewerbsnotwendigkeit.

Veröffentlichungsdatum: 03.12.2025