Bei der Konstruktion einer Granit-Präzisionsplattform ist eine der am häufigsten gestellten Fragen von Ingenieuren und Geräteherstellern, ob die Befestigungslöcher individuell angepasst werden können – und wie sie angeordnet werden sollten, um sowohl Funktionalität als auch Präzision zu gewährleisten.

Die kurze Antwort lautet: Ja – die Befestigungslöcher in einer Granitplattform lassen sich vollständig an die mechanische Struktur und die Installationsanforderungen der Ausrüstung anpassen. Die Anordnung muss jedoch spezifischen technischen und messtechnischen Prinzipien entsprechen, um die Stabilität und Genauigkeit der Plattform zu gewährleisten.

Anpassungsmöglichkeiten

ZHHIMG® bietet volle Flexibilität hinsichtlich Größe, Art und Position der Befestigungslöcher. Zu den Optionen gehören:

-

Gewindeeinsätze (Edelstahl oder Bronze)

-

Durchgangslöcher für Bolzen oder Dübelstifte

-

Senkbohrungen für verdeckte Befestigungselemente

-

Luftlochkanäle für Luftlagersysteme oder Vakuumklemmung

Jedes Loch wird auf CNC-Granitbearbeitungszentren unter konstanten Temperatur- und Feuchtigkeitsbedingungen präzisionsgefertigt, wodurch eine Positioniergenauigkeit im Mikrometerbereich und eine perfekte Ausrichtung auf die Konstruktionszeichnung gewährleistet werden.

Gestaltungsprinzipien für die Lochanordnung

Die korrekte Anordnung der Befestigungslöcher ist unerlässlich, um sowohl die strukturelle Festigkeit als auch die Formstabilität der Granitplattform zu gewährleisten. Folgende Grundsätze werden empfohlen:

-

Vermeiden Sie Spannungsspitzen: Löcher sollten nicht zu nahe an den Plattformkanten oder in der Nähe großer Ausschnitte liegen, da dies die strukturelle Integrität schwächen kann.

-

Symmetrische Verteilung: Eine ausgewogene Anordnung minimiert die innere Spannung und gewährleistet eine gleichmäßige Unterstützung.

-

Ebenheitstoleranz einhalten: Die Positionierung der Bohrungen darf die Ebenheit der Referenzfläche oder die Messgenauigkeit nicht beeinträchtigen.

-

Passen Sie die Geräteschnittstelle an: Der Lochabstand und die Lochtiefe müssen exakt mit dem Gerätesockel oder dem Führungsschienensystem des Kunden übereinstimmen.

-

Berücksichtigen Sie zukünftige Wartungsarbeiten: Die Positionen der Bohrungen sollten eine einfache Reinigung und den Austausch der Einsätze bei Bedarf ermöglichen.

Jeder Entwurf wird mittels Finite-Elemente-Analyse (FEA) und Messsimulation verifiziert, um sicherzustellen, dass die endgültige Plattform optimale Steifigkeit und Genauigkeit erreicht.

ZHHIMG® Fertigungsvorteil

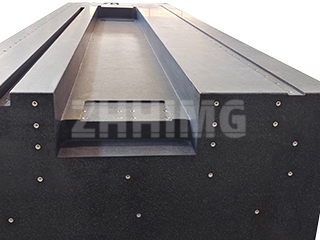

ZHHIMG® ist einer der wenigen globalen Hersteller, die Granitkonstruktionen mit einer Länge von bis zu 20 Metern und einem Gewicht von bis zu 100 Tonnen fertigen können – inklusive integrierter, kundenspezifischer Befestigungslöcher. Unser Ingenieurteam vereint jahrzehntelange Erfahrung in der Messtechnik mit modernster Verarbeitungstechnologie, um sicherzustellen, dass jedes Detail den Normen DIN, JIS, ASME und GB entspricht.

Alle verwendeten Granitmaterialien sind ZHHIMG®-Schwarzgranit (Dichte ≈ 3100 kg/m³), der für seine außergewöhnliche Härte, thermische Stabilität und Schwingungsdämpfung bekannt ist. Jede Plattform wird mit Renishaw®-Laserinterferometern und elektronischen Nivelliergeräten von WYLER® kalibriert, deren Genauigkeit auf nationale Metrologieinstitute rückführbar ist.

Veröffentlichungsdatum: 16. Oktober 2025