Die unsichtbare Notwendigkeit von Präzisionsgranit in der Hightech-Inspektion

Im unermüdlichen Streben nach Perfektion in der Mikroelektronik- und Displayfertigung entscheidet oft die Stabilität der Messgeräte über Erfolg oder Misserfolg. Mit dem Fortschritt der Branche hin zu 4K, 8K und darüber hinaus bei LCD/OLED-Panels und der Miniaturisierung von Wafern im einstelligen Nanometerbereich stehen Inspektions- und Messtechnikgeräte, die diese Toleranzen überprüfen sollen, vor beispiellosen Herausforderungen. Die zentrale Schwierigkeit liegt nicht in der Sensortechnologie selbst, sondern in der inhärenten Instabilität der zugrunde liegenden Plattform. Hier erweist sich Precision Granite – insbesondere die hochentwickelten Lösungen der ZHONGHUI Group (ZHHIMG®) – nicht als austauschbares Produkt, sondern als unverzichtbarer technologischer Eckpfeiler.

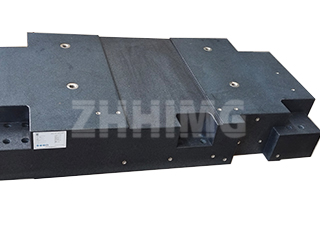

Die globale Präzisionsfertigung erfordert ein Basismaterial, das formstabil, von Natur aus inert ist und die minimalen Vibrationen dämpfen kann, die Systeme mit hoher Vergrößerung beeinträchtigen. Der Wechsel von Metallbasen zu Granit bei Hochgeschwindigkeits- und hochauflösenden Inspektionssystemen ist heute ein allgemein anerkanntes Konstruktionsprinzip. Granit ist jedoch nicht gleich Granit, und die Materialauswahl ist entscheidend bei der Konstruktion von Komponenten wie der Granitbasis für Wafer-Inspektionssysteme oder der speziellen Granitbasis für LCD-Panel-Inspektionsplattformen.

Die Physik der Stabilität: Warum ZHHIMG® Black Granit unverzichtbar ist

Die technische Überlegenheit unseres patentierten ZHHIMG®-Schwarzgranits bildet das Fundament der Branchenführerschaft von ZHHIMG®. Gängige Materialalternativen – ob Granit mit Standarddichte oder, schlimmer noch, billige Marmorersatzstoffe – genügen schlichtweg nicht den strengen Anforderungen moderner Prüfgeräte.

Der entscheidende Faktor ist die Dichte. Mit einem spezifischen Gewicht von ca. 3100 kg/m³ für ZHHIMG® Black Granit, verglichen mit ca. 2700 kg/m³ für Marmor oder Granit minderer Qualität, bietet das Material eine deutlich höhere Masse pro Volumen. Diese höhere Masse korreliert direkt mit zwei wichtigen Leistungseigenschaften: Schwingungsdämpfung und Dimensionsstabilität.

Für die Granitkomponenten eines LCD-Panel-Inspektionsgeräts – oft eine große, komplexe Portal- oder Brückenkonstruktion mit einer Spannweite von mehreren Metern – ist die Fähigkeit zur schnellen Ableitung mechanischer Energie entscheidend. Jegliche Vibrationen, die durch Lüfter, Linearmotoren oder Umgebungsgeräusche verursacht werden, müssen gedämpft werden, bevor sie zu Positionsfehlern am Messpunkt führen. Das hochdichte Material von ZHHIMG® besitzt einen inhärent überlegenen Dämpfungskoeffizienten. Dadurch bleibt der Inspektionskopf relativ zum Panel stationär, was präzise und wiederholbare Messungen bis in den Submikrometerbereich ermöglicht, die zur Erkennung von Mura-Defekten oder zur Überprüfung der Ausrichtung erforderlich sind.

Darüber hinaus garantieren der außergewöhnlich niedrige Wärmeausdehnungskoeffizient (CTE) und die vernachlässigbare Wasseraufnahme (<0,05 %) unseres schwarzen Granits höchste Dimensionsstabilität. In den 10.000 m² großen, klimatisierten Montagehallen, in denen die komplexen Komponenten von ZHHIMG® gefertigt werden, wird alles unternommen, um Spannungen zu vermeiden. So verzieht sich beispielsweise der Granitsockel einer großen LCD-Panel-Prüfmaschine nicht durch geringfügige Schwankungen der Umgebungstemperatur oder -feuchtigkeit – eine Stabilität, die temperaturempfindliche Metallrahmen nicht erreichen. Dieser technische Unterschied gewährleistet, dass ein morgens kalibriertes System während des gesamten Mehrschichtbetriebs präzise bleibt.

Ingenieurtechnische Exzellenz: Vom Rohstein zum hochpräzisen Bauteil

Die Konstruktion und Fertigung von Granitfundamenten für Wafer-Inspektionsgeräte erfordert eine Präzision, die nur wenige Hersteller weltweit erreichen. Diese Fundamente sind keine einfachen Platten, sondern komplexe, vielschichtige Baugruppen mit Luftlagerflächen, speziellen Aussparungen für die Kabelführung und Hunderten von Gewindeeinsätzen zur Befestigung von Linearführungen und Messsensoren.

ZHHIMG® bekennt sich uneingeschränkt zu Qualität – ein Prinzip, das durch unsere exklusive Stellung in der Branche als einziges Unternehmen mit gleichzeitiger Zertifizierung nach ISO 9001, ISO 45001, ISO 14001 und CE unterstrichen wird. Diese systematische Strenge zeigt sich in jedem Schritt des Fertigungsprozesses:

-

Großflächige Bearbeitung: Unsere Anlagen verfügen über die notwendige Infrastruktur, darunter NANT-Schleifmaschinen aus Taiwan und Schwerlast-Portalkrane, um Monolithe mit einer Länge von bis zu 20 m und einem Gewicht von bis zu 100 Tonnen zu bearbeiten. Dadurch können großflächige Substrate, wie sie beispielsweise für die LCD-Inspektion der 8. oder 10. Generation benötigt werden, als ein einziges, strukturell einheitliches Bauteil gefertigt werden. So werden potenzielle Verbindungsstellen und -fehler vermieden.

-

Meisterhaftes Läppen und Veredeln: Während die moderne CNC-Bearbeitung die grobe Geometrie liefert, ist der letzte, entscheidende Schritt das handwerkliche Meisterstück des manuellen Läppens. Die erfahrenen Fachkräfte von ZHHIMG®, viele mit über 30 Jahren Berufserfahrung, besitzen ein so feines Gespür für Präzision, dass sie von Kunden oft als „wandelnde elektronische Wasserwaagen“ bezeichnet werden. Dank dieser Expertise können wir Oberflächenebenheit, Parallelität und Rechtwinkligkeit bis in den Nanometerbereich feinjustieren – eine unabdingbare Voraussetzung für die Montage hochpräziser Linearmotoren und Luftlager.

-

Rückführbare Messtechnik: Unsere Produkte werden in unseren speziell dafür eingerichteten, streng isolierten und klimatisierten Prüfräumen geprüft. Die Messungen erfolgen mit weltweit anerkannten, rückführbaren Geräten – darunter Laserinterferometer von Renishaw und elektronische Nivelliergeräte von Wyler –, wodurch die Genauigkeit jeder Komponente anhand internationaler Standards überprüfbar und auf nationale Metrologieinstitute rückführbar ist. Unsere Qualitätspolitik „Präzision darf nicht zu anspruchsvoll sein“ spiegelt dieses Engagement wider.

Die Anwendungslandschaft: Wafer, Panel und darüber hinaus

Der Bedarf an hochstabilen Plattformen verbindet unterschiedliche Bereiche der Ultrapräzisionsindustrie. Das Präzisionsgranit für LCD-Panel-Inspektionsgeräte dient als passive, aber dennoch wichtigste Komponente zur Sicherstellung der geometrischen Integrität der Maschine im gesamten Betriebsbereich. In dieser Anwendung führt Stabilität direkt zu höherem Durchsatz und weniger Fehlmessungen und schützt so Produktionslinien im Wert von mehreren Millionen Dollar.

Ebenso muss die Granitbasis für Wafer-Inspektionsgeräte eine absolut stabile Oberfläche für empfindliche optische Systeme oder Rasterkraftmikroskope (AFMs) bieten, die zur Untersuchung von Schaltungsmustern im Nanometerbereich eingesetzt werden. Die hohe Dichte und thermische Stabilität von ZHHIMG®-Granit sind für diese Systeme unerlässlich, um zu verhindern, dass selbst geringfügige thermische Drift die Bildaufnahme oder die Positionierung der Sonde beeinträchtigt.

Über die Inspektion hinaus erstreckt sich die Expertise von ZHHIMG® auf das gesamte Ökosystem der Ultrapräzision, einschließlich:

-

Präzisionstische für die Lasermikrobearbeitung und Femtosekundenbearbeitung.

-

Basen für Koordinatenmessgeräte (KMG) und optische Komparatoren.

-

Strukturrahmen für Hochgeschwindigkeits-Linearmotorportale und XY-Tische.

Eine Partnerschaft, die auf Integrität und globalem Vertrauen basiert

Die Wahl eines Lieferanten für Präzisionsgranit ist mehr als nur eine Kaufentscheidung; sie ist eine langfristige Investition in die geometrische Genauigkeit und Zuverlässigkeit Ihrer hochwertigen Anlagen. ZHHIMG® genießt das Vertrauen global führender Unternehmen, darunter die weltweit größten Technologie- und Luftfahrtkonzerne sowie renommierte Forschungseinrichtungen wie die Singapore National University und das US National Institute of Standards and Technology (NIST).

Unser Engagement für unsere Kunden ist in unseren Kernwerten verankert: Ehrlichkeit, Transparenz und Offenheit. Wir bieten transparente technische Spezifikationen und kompetente Zusammenarbeit von der ersten Entwurfsphase bis hin zu Lieferung und Installation. Als Unternehmen mit über 20 internationalen Patenten und dem Engagement für die Weiterentwicklung der Ultrapräzisionsindustrie ist ZHHIMG® der kompetente Partner für Hersteller, die höchste Leistung von ihren Kernkomponenten erwarten.

In einem wettbewerbsintensiven Markt, in dem Präzision das A und O ist, bleibt die Frage: Basieren Ihre Prüfgeräte auf einer Grundlage, die Ihr Qualitätsversprechen widerspiegelt? Die Antwort liegt in den Engineered Granite Assemblies von ZHHIMG®.

Veröffentlichungsdatum: 28. November 2025