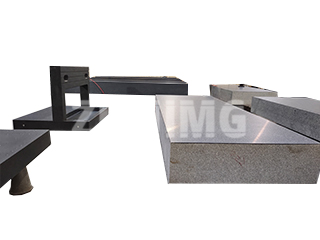

In der Welt der Ultrapräzisionsmesstechnik ist das Granitmesswerkzeug – wie etwa eine Messplatte, ein Lineal oder ein Winkelmesser – die absolute ebene Referenz. Diese Werkzeuge, die maschinell und durch sorgfältiges Handläppen präzise bearbeitet werden, verdanken ihre Stabilität und Genauigkeit dem dichten, natürlich gealterten Gestein, aus dem sie gefertigt sind. Die Lebensdauer und die dauerhafte Genauigkeit dieser wichtigen Instrumente sind jedoch nicht garantiert; sie hängen von kontrollierten Umgebungsbedingungen und sorgfältigen Bedienungspraktiken ab.

Wir von der ZHONGHUI Group (ZHHIMG®) wissen, dass unser hochdichter Granit zwar eine hervorragende Grundlage bietet, aber verschiedene Faktoren seitens des Anwenders die Lebensdauer eines Präzisionswerkzeugs und dessen zertifizierte Genauigkeit direkt beeinflussen. Das Verständnis dieser Faktoren ist entscheidend für den Schutz Ihrer Investition.

Die Hauptbedrohungen für die Langlebigkeit von Granit

Die Verschlechterung einer Messplattform aus Granit ist häufig eher auf mechanische und umweltbedingte Belastungen als auf Materialversagen zurückzuführen.

- Unzureichende Lastverteilung: Übermäßiger oder ungleichmäßiger Druck, insbesondere wenn er sich auf einen Bereich der Plattform konzentriert, kann zu lokalem Verschleiß oder sogar zu geringfügigen, langfristigen Verformungen führen. Dies tritt häufig auf, wenn schwere Werkstücke wiederholt an derselben Stelle platziert werden, wodurch die Arbeitsfläche des Bauteils ihre ideale Ebenheit verliert.

- Umweltverschmutzung: Schon ein einzelner Span, Metallabrieb oder Schleifstaub kann wie Schleifpapier zwischen Granit und Werkstück wirken. Eine unsaubere Arbeitsumgebung führt nicht nur unmittelbar zu Messfehlern, sondern beschleunigt auch den Oberflächenverschleiß des Granits drastisch und verkürzt somit dessen Lebensdauer erheblich.

- Werkstückmaterial und Oberflächenqualität: Die Zusammensetzung und Oberflächenbeschaffenheit des zu messenden Materials haben einen wesentlichen Einfluss auf den Verschleiß. Weichere Materialien wie Kupfer und Aluminium verursachen weniger Abrieb, während harte Materialien, insbesondere Gusseisen, den Granit einem messbar höheren Verschleiß aussetzen können. Darüber hinaus neigen Werkstücke mit geringer Oberflächenrauheit (grobe Oberfläche) dazu, die fein geläppte Granitplattform zu zerkratzen und die Referenzebene dauerhaft zu beschädigen.

- Bedienungsfehler und abrasiver Kontakt: Die geringe Oberflächenhärte von Granit ist zwar vorteilhaft für seine nichtmagnetischen und korrosionsbeständigen Eigenschaften, macht ihn aber anfällig für Verschleiß durch Reibung. Techniken wie übermäßiges Hin- und Herbewegen eines Werkstücks oder Referenzwerkzeugs über die Oberfläche – anstatt es anzuheben und abzulegen – erzeugen Reibung, die die oberste Schicht des Granits schnell abträgt. Dies bestätigt die Regel: Messwerkzeuge aus Granit sind Instrumente, keine Werkbänke.

Präzisionsfertigung: Der Bedarf an Hilfsmaschinen

Die Herstellung eines hochwertigen und präzisen Granitmesswerkzeugs hängt ebenso stark von der Genauigkeit der Hilfsbearbeitungsmaschinen ab wie vom Stein selbst.

Um die Maßgenauigkeit des Endprodukts zu gewährleisten, müssen alle Komponenten der Steinbearbeitungsmaschinen den messtechnischen Standards entsprechen. Dies erfordert die wiederholte Überprüfung der Maschinenabmessungen und die strikte Einhaltung der Reinraumvorschriften. Vor Beginn der eigentlichen Steinbearbeitung muss die Anlage einem Probelauf unterzogen werden, um ihre einwandfreie Funktion sicherzustellen. Ein fehlerhafter Maschinenbetrieb birgt nicht nur die Gefahr von Beschädigungen, sondern kann auch zur Verschwendung des wertvollen, ausgewählten Granitmaterials führen.

Die Instandhaltung der internen Maschinenkomponenten – von der Spindelbox bis zu den Hebemechanismen – ist von entscheidender Bedeutung. Vor jedem Betrieb müssen alle Kontaktflächen, einschließlich Lager und Gewindespindeln, präzise geschmiert werden. Verbindungen müssen frei von Beschädigungen und Graten sein, und jeglicher Rost oder Verunreinigungen im Inneren müssen sorgfältig entfernt und mit Rostschutzmitteln behandelt werden, um zu verhindern, dass Fremdkörper den Schleifprozess beeinträchtigen.

Die entscheidende Rolle der Qualität mechanischer Montage

Die Qualität der zur Granitverarbeitung eingesetzten Maschinen steht in direktem Zusammenhang mit der Stabilität des Endprodukts. Dies erfordert höchste Aufmerksamkeit für Details der mechanischen Montage:

- Lager- und Dichtungsintegrität: Lager müssen vor der Montage gründlich gereinigt werden, um Rostschutzmittel zu entfernen, und auf Leichtgängigkeit geprüft werden. Die beim Einbau der Lager aufgebrachte Kraft muss gleichmäßig, symmetrisch und angemessen sein, um Spannungen in den Laufbahnen zu vermeiden und sicherzustellen, dass die Stirnfläche senkrecht zur Welle steht. Dichtungen müssen parallel in ihre Nuten eingepresst werden, um ein Verdrehen zu verhindern, das Spiel und Instabilität in der Bearbeitungsmaschine verursachen würde.

- Ausrichtung von Bewegungssystemen: Bei Komponenten wie Riemenscheibensystemen müssen die Achsen exakt parallel und ausgerichtet sein, um ungleichmäßige Spannung, Riemenschlupf und beschleunigten Verschleiß zu vermeiden – allesamt Faktoren, die zu Vibrationen führen und das präzise Läppen des Granits beeinträchtigen. Ebenso müssen die Ebenheit und der exakte Kontakt der Passflächen an Maschinenverbindungen überprüft und bei Verformungen oder Graten behoben werden.

Zusammenfassend lässt sich sagen, dass das Granitmesswerkzeug ein langlebiger und gleichzeitig präziser Referenzstandard ist. Seine außergewöhnliche Lebensdauer verdankt es dem hochwertigen schwarzen Granit ZHHIMG®, der strengen Kontrolle der Betriebshygiene, der sachgemäßen Werkstückhandhabung und der sorgfältigen Wartung der Präzisionsmaschinen, die ihm seine endgültige, zertifizierte Genauigkeit verleihen.

Veröffentlichungsdatum: 30. Oktober 2025