Im Produktionsprozess von Lithium-Ionen-Batterien beeinflusst die Beschichtung als Schlüsselschritt direkt die Leistung und Sicherheit der Batterien. Die Stabilität der Bewegungsplattform der Beschichtungsanlage ist entscheidend für die Genauigkeit der Beschichtung. Granit und Gusseisen, gängige Plattformmaterialien, weisen Unterschiede in ihrer Dimensionsstabilität auf, die viel Aufmerksamkeit erregt haben. Dieser Artikel analysiert anhand von Materialeigenschaften, experimentellen Daten und praktischen Anwendungsbeispielen die signifikante Verbesserung der Dimensionsstabilität von Granit gegenüber Gusseisen auf der Bewegungsplattform von Lithium-Batterie-Beschichtungsanlagen.

Die Materialeigenschaften bestimmen die Grundlage der Stabilität

Gusseisen, ein traditioneller Industriewerkstoff, wurde aufgrund seiner hervorragenden Gießeigenschaften und Kostenvorteile einst häufig für Bewegungssteuerungsplattformen eingesetzt. Gusseisen weist jedoch inhärente Mängel auf. Seine innere Struktur enthält große Mengen an Lamellengraphit, was inneren Rissen gleichkommt und die Gesamtsteifigkeit des Materials verringert. Gleichzeitig ist der Wärmeausdehnungskoeffizient von Gusseisen mit etwa 10⁻¹² × 10⁻⁶/°C relativ hoch. Unter der durch den Langzeitbetrieb der Lithiumbatterie-Beschichtung entstehenden Wärme neigt es zu thermischer Verformung. Darüber hinaus existieren im Gusseisen Gussspannungen. Deren Abbau im Laufe der Zeit führt zu irreversiblen Veränderungen der Plattformgröße und beeinträchtigt somit die Genauigkeit der Beschichtung.

Granit ist ein natürliches Material, das durch geologische Prozesse über Hunderte von Millionen Jahren entstanden ist. Seine innere Kristallstruktur ist dicht und gleichmäßig, und es besitzt eine hohe inhärente Stabilität. Der lineare Ausdehnungskoeffizient von Granit liegt bei nur 0,5–8 × 10⁻⁶/℃, was etwa der Hälfte bis einem Drittel des Wertes von Gusseisen entspricht. Zudem ist Granit äußerst unempfindlich gegenüber Temperaturschwankungen. Gleichzeitig ist Granit hart und weist eine Druckfestigkeit von bis zu 1.050–14.000 Kilogramm pro Quadratzentimeter auf. Er widersteht effektiv äußeren Kräften und Vibrationen und bietet so ein solides und stabiles Fundament für die Bewegungssteuerungsplattform. Da er nahezu spannungsfrei ist, kommt es nicht zu Dimensionsänderungen durch Spannungsentladung. Die Dimensionsstabilität der Plattform wird somit von den Materialeigenschaften selbst gewährleistet.

Experimentelle Daten bestätigen die Leistungsunterschiede

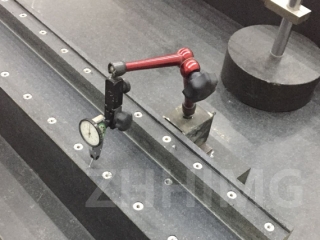

Um die Unterschiede in der Dimensionsstabilität von Granit und Gusseisen visuell zu vergleichen, führte das Forschungsteam ein spezielles Experiment durch. Zwei Bewegungssteuerungsplattformen einer Lithiumbatterie-Beschichtungsanlage mit identischen Spezifikationen – eine aus Granit, die andere aus Gusseisen – wurden ausgewählt und unter gleichen Umgebungsbedingungen getestet. Das Experiment simulierte den realen Arbeitsablauf der Anlage. Durch den kontinuierlichen Betrieb der Anlage wurden die Größenänderungen der Plattform zu verschiedenen Zeitpunkten überwacht.

Die experimentellen Ergebnisse zeigen, dass sich die Oberflächentemperatur der Gusseisenplattform nach 24-stündigem Dauerbetrieb aufgrund der durch den Anlagenbetrieb erzeugten Wärme um ca. 15 °C erhöhte, was zu einer Längenzunahme der Plattform um 0,03 mm führte. Unter denselben Bedingungen war die Größenänderung der Granitplattform nahezu vernachlässigbar und lag unter 0,005 mm. Nach 1000 Stunden Langzeit-Alterungstests vergrößerte sich der Ebenheitsfehler der Gusseisenplattform aufgrund des Abbaus innerer Spannungen und der Akkumulation thermischer Verformung von anfänglich 0,01 mm auf 0,05 mm. Der Ebenheitsfehler der Granitplattform blieb hingegen stets unter 0,015 mm, was einen deutlichen Vorteil hinsichtlich der Dimensionsstabilität belegt.

Bemerkenswerte Erfolge in praktischen Anwendungen

In der Produktion eines großen Lithiumbatterieherstellers wurden früher gusseiserne Bewegungssteuerungsplattformen eingesetzt. Mit zunehmender Betriebsdauer der Anlagen nahm die Beschichtungsgenauigkeit allmählich ab, was zu ungleichmäßiger Beschichtungsdicke, mangelnder Konsistenz der Batterieelektroden und einer Ausschussquote von bis zu 8 % führte. Um dieses Problem zu beheben, ersetzte das Unternehmen die Bewegungssteuerungsplattformen einiger Anlagen durch Granitplattformen.

Nach dem Austausch der Granitplattform wurde die Dimensionsstabilität der Anlage deutlich verbessert. Während eines sechsmonatigen Produktionszyklus hielt die Beschichtungsanlage mit Granitplattform die Schichtdickenabweichung stets innerhalb von ±2 μm, und die Ausschussquote sank signifikant auf unter 3 %. Da Granitplattformen zudem weniger häufige Präzisionskalibrierung und Wartung erfordern als Gusseisenplattformen, sparen Unternehmen jährlich erhebliche Wartungskosten und Ausfallzeiten und steigern die Produktionseffizienz um mehr als 15 %.

Zusammenfassend lässt sich sagen, dass Granit aufgrund seiner herausragenden Materialeigenschaften Gusseisen in Bezug auf Dimensionsstabilität bei der Anwendung als Bewegungssteuerungsplattform für Lithiumbatterie-Beschichtungsanlagen deutlich übertrifft. Ob hinsichtlich der Materialeigenschaften, experimenteller Daten oder praktischer Anwendungsergebnisse – Granit bietet eine zuverlässige Grundlage für die hochpräzise und stabile Produktion von Lithiumbatterie-Beschichtungsprozessen. Angesichts der stetig steigenden Anforderungen an die Produktqualität in der Lithiumbatterieindustrie werden Bewegungssteuerungsplattformen aus Granit mit Sicherheit zum Standard in diesem Bereich werden.

Veröffentlichungsdatum: 22. Mai 2025