Im Herzen der Maschinenbau- und Messtechnikbranche steht ein unverzichtbares Werkzeug: die Gusseisen-Messplatte. Diese planaren Referenzinstrumente sind unerlässlich für die genaue Werkstückprüfung, präzises Anreißen und dienen als stabile Bezugspunkte für die Werkzeugmaschineneinrichtung. Bei ZHHIMG® geht unser Engagement für höchste Präzision über unsere renommierten Granitprodukte hinaus und umfasst die strengen Normen, die für alle wichtigen Messwerkzeuge gelten. Das Verständnis des sorgfältigen Prozesses – vom Gießen bis zur Installation – ist entscheidend für die Qualität und Langlebigkeit dieses wichtigen Produktionsmittels.

Die Gießereidisziplin: Vorsichtsmaßnahmen beim Gusseisenguss

Die Herstellung hochwertiger Gusseisen-Oberflächenplatten beginnt mit höchster Disziplin in der Gießerei. Die Bediener müssen sich strikt an einen kontrollierten Prozessablauf halten, der auf Einfachheit und Gleichmäßigkeit abzielt. Dies beinhaltet die Konstruktion von Formen, die die Anzahl der Trennflächen und Sandkerne minimieren und gleichzeitig optimale Entformungsschrägen und gleichmäßige Wandstärkenübergänge gewährleisten. Die Wahl eines geeigneten Angusssystems ist entscheidend; es muss eine sequentielle Erstarrung sicherstellen, die zu einem gleichmäßig strukturierten, spannungsarmen Gussteil führt.

Entscheidend ist, dass die Qualität des Formsandes das fertige Gussteil direkt beeinflusst. Das Sandgemisch muss über ausgezeichnete Durchlässigkeit, Nassfestigkeit, Fließfähigkeit, Plastizität und Formstabilität verfügen. Dies wird durch die strikte Einhaltung der Materialzuführungsreihenfolge – Altsand, Neusand, Ton, Kohlenstaub und Wasser – und die präzise Kontrolle der Mischzeit auf sechs bis sieben Minuten erreicht. Anschließend wird der gemischte Sand vor der Verwendung gesiebt, um seine Durchlässigkeit und Fließfähigkeit weiter zu verbessern.

Der Gießvorgang selbst erfordert höchste Konzentration. Das flüssige Metall muss vor dem Gießen ordnungsgemäß geimpft und gründlich von Schlacken befreit werden. Ein kontinuierlicher und gleichmäßiger Fluss ist unerlässlich, um Fehler wie Sanderosion und die Bildung von Sandlöchern zu vermeiden. Unverzügliches Reagieren auf jegliche Leckage ist notwendig, um schwerwiegende Fehler wie Kaltfließstellen und unvollständiges Gießen zu verhindern. Abschließend gewährleistet ein sorgfältiger Reinigungsprozess, dass das abgekühlte Gussteil unbeschädigt aus der Form entnommen wird und eine fehlerfreie Oberfläche entsteht.

Konstruktion, Mängel und Dichte: Sicherstellung der strukturellen Integrität

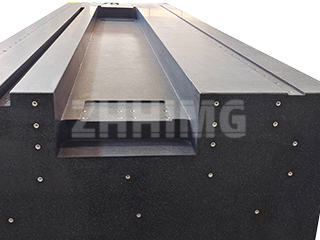

Eine hochwertige Gusseisenplattform ist auf Langlebigkeit ausgelegt. Sie ist in der Regel einseitig oder als Kastenkonstruktion ausgeführt und verfügt über quadratische oder rechteckige Arbeitsflächen. Die strukturelle Integrität hängt maßgeblich von Merkmalen wie Seitenwänden und Verstärkungsrippen ab, die präzise auf die erforderliche Tragfähigkeit und Festigkeitsklasse abgestimmt sein müssen. Die Höhe dieser Verstärkungsrippen – ob Halb-, Voll- oder Flachrippen – sorgt für die notwendige Spannung und Stabilität.

Selbst bei strengsten Gusskontrollen können geringfügige Fehler auftreten. Bei Gussformen unterhalb der Genauigkeitsklasse „0“ erlauben die Industriestandards das Ausbessern kleiner Sandlöcher (Durchmesser unter 14 mm) mit demselben Material, sofern die Härte des Reparaturmaterials geringer ist als die des umgebenden Eisens. Die Arbeitsfläche muss jedoch frei von größeren Fehlern wie Rissen, Porosität, Schlackeneinschlüssen und Lunker sein, und die Gussoberfläche muss glatt sein und eine fest haftende Lackierung aufweisen. Die Wahl einer Gussform, die einer natürlichen Alterung oder künstlichen Wärmebehandlung unterzogen wurde, ist von entscheidender Bedeutung, da diese Prozesse innere Spannungen reduzieren und zukünftige diagonale Verformungen verhindern.

Installation und Wartung: Präzision bewahren

Eine gusseiserne Plattform ist, unabhängig von ihrer Qualität, nur so genau wie ihre Montage. Sie muss horizontal ausgerichtet und die Last gleichmäßig auf alle Auflagepunkte verteilt sein. Dies wird üblicherweise mithilfe der verstellbaren Füße einer Stützkonsole erreicht. Dieser Ausrichtungsprozess, der mit einer hochpräzisen elektronischen Wasserwaage oder einer Rahmenwasserwaage durchgeführt wird, ist entscheidend für das Erreichen der angegebenen Genauigkeit.

Für präzises Arbeiten ist die Umgebung entscheidend. Die Arbeitstemperatur sollte bei etwa 20 °C (± 5 °C) liegen, und Vibrationen sind unbedingt zu vermeiden. Vor Arbeitsbeginn muss die Oberfläche sorgfältig gereinigt werden, um Sandreste, Grate, Öl und Rost zu entfernen, da selbst geringfügige Verunreinigungen die Genauigkeit beeinträchtigen. Eine hohe Mikroqualität bzw. eine glatte Oberfläche ist für die Langlebigkeit unerlässlich.

Bei sachgemäßer Verwendung und sorgfältiger Lagerung – Vermeidung von Feuchtigkeit, korrosiven Umgebungen oder extremen Temperaturen – bleibt die Präzision der Arbeitsfläche einer Gusseisenplattform über zwei Jahre oder länger erhalten. Die Plattformstruktur selbst kann jahrzehntelang halten. Sollte die Präzision nachlassen, kann sie durch fachgerechte Justierung oder Abschaben vollständig wiederhergestellt werden. Regelmäßige Überprüfungen anhand des Kalibrierstandards sind unerlässlich, da die Verwendung einer minderwertigen Platte unweigerlich zu Messabweichungen führt und die Qualität des Endprodukts beeinträchtigt.

Als grundlegendes Werkzeug in der Automobil-, Luft- und Raumfahrt-, Instrumenten- und Schwermaschinenindustrie ist die Gusseisenplattform ein Beweis dafür, dass Präzision von Grund auf aufgebaut wird.

Veröffentlichungsdatum: 31. Oktober 2025