In der Leiterplattenfertigung (PCB) bestimmt die Bohrgenauigkeit maßgeblich die elektrischen Eigenschaften und die Ausbeute der Leiterplatte. Von Handychips bis hin zu Leiterplatten für die Luft- und Raumfahrt – die Präzision jeder einzelnen Bohrung im Mikrometerbereich ist entscheidend für den Erfolg oder Misserfolg des Produkts. Granitplatten mit ihren einzigartigen Materialeigenschaften und strukturellen Vorteilen erweisen sich als unverzichtbarer Bestandteil von Leiterplattenbohrmaschinen und heben die Präzision der Branche auf ein neues Niveau.

I. Inhärenter Vorteil: Stabile Leistung bildet die Grundlage für Präzision

Hervorragende thermische Stabilität

Beim Bohren von Leiterplatten kann die durch die hohe Drehzahl des Bohrers erzeugte Hitze 60–80 °C erreichen. Die Wärmeausdehnung herkömmlicher Metalle kann leicht zu einer Verschiebung der Bohrposition führen. Der Wärmeausdehnungskoeffizient von Granit beträgt lediglich 4–8 × 10⁻⁶/°C und ist damit nur ein Fünftel desjenigen von Stahl. Das bedeutet, dass selbst bei starken Schwankungen der Umgebungstemperatur die Verformung der Granitbasis vernachlässigbar ist. Nachdem ein Leiterplattenhersteller eine Granitbasis einsetzte, konnte der Fehler der Bohrposition von ±50 µm auf ±10 µm reduziert und die Konsistenz der elektrischen Eigenschaften der Leiterplatte deutlich verbessert werden.

2. Extrem hohe seismische Leistungsfähigkeit

Die hochfrequenten Vibrationen der Bohrmaschine mit Tausenden von Umdrehungen pro Minute können die Vertikalität des Bohrers beeinträchtigen und zu Abweichungen im Bohrlochdurchmesser führen. Die natürlichen Dämpfungseigenschaften von Granit ermöglichen es diesem, über 90 % der Gerätevibrationen (20–50 Hz) zu absorbieren. Die Messdaten zeigen, dass nach der Installation der Granitbasis die Vibrationsamplitude des Bohrers von 15 µm auf 3 µm sank und der Ra-Wert der Bohrlochwandrauheit um 60 % reduziert wurde. Dadurch werden Gratbildung und Delaminationen an der Bohrlochwand deutlich verringert.

3. Langanhaltende Verschleißfestigkeit

Das Bohren von Leiterplatten ist ein Hochfrequenzprozess und stellt extrem hohe Anforderungen an die Verschleißfestigkeit der Grundfläche. Granit besitzt eine Mohs-Härte von 6 bis 7 und ist dreimal so verschleißfest wie herkömmlicher Stahl. Ein großes Leiterplattenwerk verwendet seit drei Jahren durchgehend Granitgrundflächen. Der Oberflächenverschleiß beträgt weniger als 0,01 mm. Im Vergleich zu Metallgrundflächen verlängert sich der Austauschzyklus um die Hälfte, wodurch die Wartungskosten der Anlagen effektiv gesenkt werden.

II. Prozessoptimierung: Kundenspezifisches Design steigert die Produktionseffizienz

Moderne Granitfundamente steigern durch präzise Bearbeitung und innovative Strukturen ihren Anwendungswert zusätzlich:

Hochpräzise Planbearbeitung: Durch den Einsatz einer Fünf-Achs-Numerisch-Steuerungstechnologie wird die Ebenheit der Basis innerhalb von ±0,5 μm/m kontrolliert, wodurch eine ultra-ebene Referenzfläche für Bohrgeräte bereitgestellt und sichergestellt wird, dass der Vertikalitätsfehler des Bohrers weniger als 0,01° beträgt.

Stoßdämpfungsstruktur in Wabenform: Die interne Wabenstruktur bildet einen unabhängigen Hohlraum, wodurch eine mehrstufige Dämpfung der Vibrationsenergie erreicht wird und sie sich besonders für die Bearbeitung von Mikrolöchern mit einem Durchmesser von 0,1 mm oder weniger eignet.

Vorinstallierte Wasserkühlkanäle: Bei Hochleistungsbohrgeräten ist ein eingebautes Mikrokanal-Wasserkühlsystem installiert, um die Temperaturdifferenz an der Basisoberfläche auf ±0,5℃ zu begrenzen und so das Risiko einer thermischen Verformung vollständig zu eliminieren.

Kundenspezifische T-Nut-Anordnung: Der Abstand und die Präzision der T-Nuten (±0,01 mm) werden entsprechend dem Bohrmaschinenmodell angepasst, um eine schnelle Positionierung und Installation der Ausrüstung zu erreichen und die Inbetriebnahmezeit eines einzelnen Geräts um 70 % zu reduzieren.

III. Branchennachweise: Sichtbare Effizienzverbesserungen

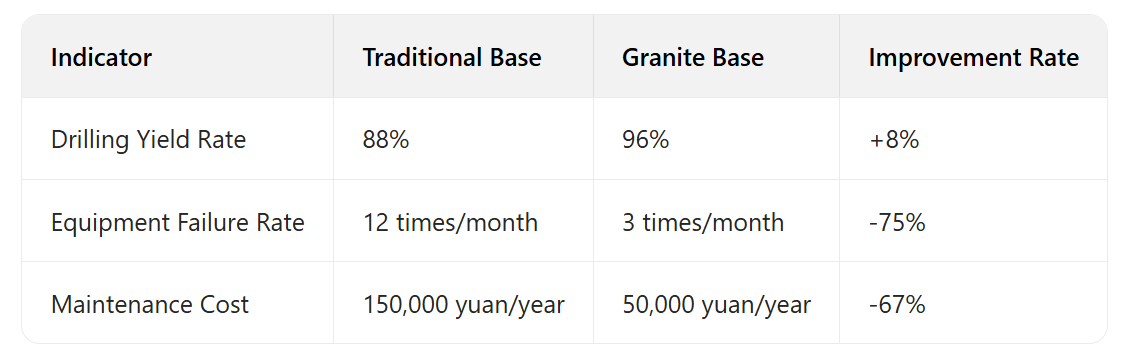

Nachdem ein führender Leiterplattenhersteller Granitsockel eingeführt hatte, erzielte er eine bahnbrechende Verbesserung seiner Produktionsdaten:

Noch wichtiger ist jedoch, dass die Granitbasis Unternehmen geholfen hat, technische Engpässe zu überwinden, Aufträge für Mikrobohrungen von 0,2 mm oder weniger erfolgreich anzunehmen und Märkte mit hoher Wertschöpfung zu erschließen.

IV. Nachhaltigkeitsvorteile: Eine ideale Wahl für eine umweltfreundliche Fertigung

Granit ist ein Naturstein ohne chemische Beschichtungen und emittiert keine flüchtigen organischen Verbindungen (VOCs). Er erfüllt die RoHS-Umweltstandards. Seine extrem lange Lebensdauer reduziert die Häufigkeit von Geräteaustausch, senkt den Ressourcenverbrauch und die CO₂-Emissionen. Berechnungen einer Umweltschutzbehörde zeigen, dass die Verwendung einer Granitbasis für eine einzelne Leiterplattenbohrmaschine die CO₂-Emissionen über den gesamten Lebenszyklus um 3 Tonnen reduzieren kann. Dies entspricht dem Trend zur ökologischen Transformation der Fertigungsindustrie.

Von der Präzisionssteuerung im Mikrometerbereich bis zur Optimierung der Gesamtprozesskosten – Granitbasen setzen mit ihren unersetzlichen Leistungsvorteilen neue Maßstäbe in der Leiterplattenbearbeitung. Angesichts der rasant steigenden Nachfrage nach 5G- und KI-Chips ist die Wahl einer Granitbasis nicht nur eine Investition in die Produktqualität, sondern auch ein entscheidender Schritt, um technologisch führend zu sein.

Veröffentlichungsdatum: 17. Juni 2025