Im Bauwesen und in der Industrie findet Granit aufgrund seiner Härte, Dichte, Säure- und Laugenbeständigkeit sowie Witterungsbeständigkeit breite Anwendung. Im Folgenden finden Sie eine detaillierte Analyse darüber, ob die Farbe von Granit seine Dichte beeinflusst und wie man für industrielle Präzisionsanlagen besonders beständigen Granit auswählt.

Der Zusammenhang zwischen Farbe und Dichte von Granit

Granit besteht hauptsächlich aus Mineralien wie Quarz, Feldspat und Glimmer, und seine Farbe hängt von Art und Menge der enthaltenen Bestandteile ab. Hinsichtlich der Dichte besteht zwar ein gewisser Zusammenhang zwischen Farbe und Dichte, jedoch keine direkte Kausalbeziehung.

Unterschiede in der Mineralzusammensetzung: Hellfarbige gRanit, beispielsweise gräulich-weißer oder fleischroter, ist oft reich an Quarz und Feldspat. Diese beiden Minerale weisen relativ hohe und stabile Dichten auf. Die Dichte von Quarz liegt zwischen 2,6 und 2,7 g/cm³, die von Feldspat variiert je nach Art zwischen 2,5 und 2,8 g/cm³. Der hohe Gehalt dieser Minerale führt zu einer insgesamt höheren Dichte von hellem Granit. Dunkler Granit, wie schwarzer und grüner, enthält häufig relativ viele Eisen- und Magnesiumminerale sowie dunkle Minerale wie Amphibol und Biotit. Die Dichte von Amphibol beträgt etwa 3,0–3,4 g/cm³, die von Biotit etwa 2,7–3,1 g/cm³. Enthält dunkler Granit jedoch mehr Schwermetalle (wie Eisen und Mangan), erhöht sich seine Dichte.

Kristallisationsgrad und struktureller Einfluss: Die Farbe kann mitunter den Kristallisationsgrad und die Struktur von Granit widerspiegeln. Granit mit hohem Kristallisationsgrad und dichter Struktur weist eine relativ gleichmäßige und stabile Farbe sowie eine relativ hohe Dichte auf. Dies liegt an der dichten Anordnung der Mineralpartikel und der hohen Masse pro Volumeneinheit. Granit mit geringer Kristallisation und lockerer Struktur kann hingegen fleckige und ungleichmäßige Farben, viele innere Hohlräume und eine relativ geringe Dichte aufweisen.

Granitauswahl im Bereich industrieller Präzisionsgeräte

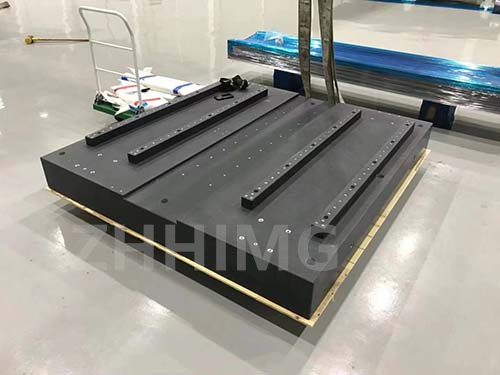

Im Bereich industrieller Präzisionsanlagen sind die Anforderungen an die Stabilität von Granit extrem hoch. Üblicherweise wird der geeignete Granit unter umfassender Berücksichtigung mehrerer Faktoren ausgewählt:

Mineralzusammensetzung und -struktur: Granit mit hohem und gleichmäßig verteiltem Quarz- und Feldspatgehalt ist vorzuziehen. Dieser Granittyp besitzt eine stabile innere Struktur, die Verformungen durch innere Spannungsänderungen wirksam reduziert und den langfristig stabilen Betrieb der Anlage gewährleistet. Granit mit hohem Kristallisationsgrad, feinen und gleichmäßigen Partikeln sowie dichter Struktur ist ebenfalls die beste Wahl. Er behält seine Genauigkeit auch bei langfristiger Nutzung und Krafteinwirkung besser bei und minimiert den Einfluss von Strukturveränderungen auf die Anlagengenauigkeit.

Physikalische Leistungsmerkmale: Granit muss eine geringe Wasseraufnahmerate von in der Regel unter 0,5 % aufweisen, um Probleme wie Volumenausdehnung und Festigkeitsverlust durch Wasseraufnahme zu vermeiden, die die Genauigkeit der Anlage beeinträchtigen könnten. Der Wärmeausdehnungskoeffizient sollte niedrig sein. Idealerweise sollte er unter 8 × 10⁻⁶/℃ liegen, um temperaturbedingte Dimensionsänderungen zu minimieren. Darüber hinaus sollte die Druckfestigkeit hoch sein, in der Regel über 150 MPa, um sicherzustellen, dass das Material den verschiedenen Belastungen im Betrieb der Anlage standhält.

Empfohlene Sorten: Jinan Green Granit, Indian Black, South African Black und andere schwarze Granite. Diese zeichnen sich durch eine dunkle Farbe, eine dichte Struktur, einen niedrigen Wärmeausdehnungskoeffizienten und eine gute Verschleißfestigkeit aus und eignen sich daher für die Fundamente optischer Inspektionsgeräte mit extrem hohen Anforderungen an Präzision und Stabilität. Sesamweißer Granit hingegen, hell in der Farbe, mit gleichmäßigen Mineralpartikeln sowie hoher Härte und Festigkeit, findet breite Anwendung in der Elektronikfertigung und erfüllt die Anforderungen an hochpräzise Positionierung und langfristig stabilen Betrieb der Anlagen.

Zusammenfassend lässt sich sagen, dass zwar ein gewisser Zusammenhang zwischen der Farbe und der Dichte von Granit besteht, bei der Auswahl von Granit im Bereich industrieller Präzisionsanlagen jedoch mehrere Aspekte wie Mineralzusammensetzung, Struktur und physikalische Eigenschaften umfassend berücksichtigt werden müssen, um die hohe Präzision und Stabilität der Anlagen zu gewährleisten.

Veröffentlichungsdatum: 19. Mai 2025