In der Automobilindustrie beeinflusst die Maßgenauigkeit von Bauteilen unmittelbar die Leistung, Sicherheit und Zuverlässigkeit des gesamten Fahrzeugs. Von Schlüsselkomponenten des Motors bis hin zu Präzisionsteilen des Getriebes kann jede noch so kleine Maßabweichung eine Kettenreaktion auslösen, die zu ungewöhnlichen Geräuschen, erhöhtem Kraftstoffverbrauch und sogar Sicherheitsrisiken im Fahrzeug führen kann. Messwerkzeuge aus Granit haben sich aufgrund ihrer einzigartigen physikalischen Eigenschaften und technischen Vorteile als unverzichtbare Werkzeuge erwiesen, um höchste Maßgenauigkeit im Fertigungsprozess von Automobilteilen zu gewährleisten und damit eine solide Grundlage für die qualitativ hochwertige Entwicklung der Automobilindustrie zu schaffen.

Die natürlichen Vorteile von Granitmesswerkzeugen: die Grundlage für Stabilität und Präzision

Granit ist ein Naturstein, der durch langfristige geologische Prozesse entstanden ist. Seine inneren Mineralkristalle sind dicht und seine Struktur ist gleichmäßig und homogen, was ihm hervorragende Eigenschaften verleiht. Granit besitzt einen extrem niedrigen Wärmeausdehnungskoeffizienten von typischerweise 5 bis 7 × 10⁻⁶/°C. Dadurch ist er nahezu unempfindlich gegenüber Temperaturschwankungen. In der Automobilzulieferindustrie sind die durch den Maschinenbetrieb erzeugte Wärme und die Schwankungen der Umgebungstemperatur keine Seltenheit. Messwerkzeuge aus herkömmlichen Materialien können aufgrund der Wärmeausdehnung und -kontraktion zu Maßfehlern führen und die Messgenauigkeit beeinträchtigen. Messwerkzeuge aus Granit hingegen behalten ihre Dimensionsstabilität auch bei Temperaturänderungen bei. Dies gewährleistet die Zuverlässigkeit der Messdaten und liefert präzise Referenzwerte für die Bearbeitung von Bauteilen.

Zweitens sind die hohe Härte und Verschleißfestigkeit von Granit ein weiterer großer Vorteil. Granit mit einer Mohs-Härte von 6 bis 7 ist bei häufigen Messungen wenig verschleißanfällig. Die Fertigung von Automobilteilen erfordert oft viele sich wiederholende Messarbeiten. Messwerkzeuge aus Granit gewährleisten über lange Zeiträume hinweg hochpräzise Messflächen, reduzieren verschleißbedingte Messabweichungen, verlängern die Lebensdauer und senken gleichzeitig die Kosten für Werkzeugwechsel. Darüber hinaus besitzt Granit hervorragende Schwingungsdämpfungseigenschaften. Er absorbiert effektiv die durch den Betrieb von Werkzeugmaschinen und den Transport in der Werkstatt entstehenden Vibrationen, schafft so eine stabile Umgebung für den Messprozess, verhindert Störungen der Messergebnisse durch Vibrationen und gewährleistet die Genauigkeit der Maßprüfung.

Wichtigste Anwendungsgebiete von Granitmesswerkzeugen in der Automobilteilefertigung

Im Motorenfertigungsprozess spielen Messwerkzeuge aus Granit eine entscheidende Rolle. Die Maßgenauigkeit von Kernkomponenten wie Motorblock und Zylinderkopf beeinflusst direkt den Verbrennungswirkungsgrad und die Leistung. Die Granitplattform mit ihrer extrem hohen Ebenheit (bis zu ±0,005 mm/m) dient als präzise Referenz für die Ebenheitsprüfung des Zylinderblocks und gewährleistet die Dichtheit jeder Fügefläche. Granit-Endmaße, Messuhren und andere Werkzeuge ermöglichen die präzise Messung wichtiger Parameter wie des Kolbenbolzenlochdurchmessers und der Kurbelwellenzapfengröße. Die Abweichungen werden im Mikrometerbereich streng kontrolliert, um die Montagegenauigkeit und Betriebsstabilität des Motors sicherzustellen.

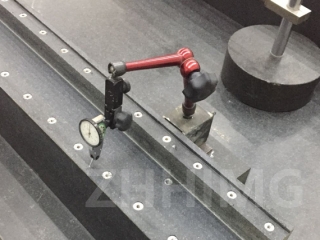

Granitmesswerkzeuge sind auch bei der Fertigung von Komponenten für Kfz-Getriebe unverzichtbar. Die Genauigkeit des Zahnprofils der Getrieberäder, die Zylindrizität der Wellenteile und weitere Kennwerte beeinflussen direkt die Leichtgängigkeit der Gangwechsel und den Wirkungsgrad des Getriebes. Das Messinstrument mit Granitführungsschiene führt den Messtaster präzise und mit höchster Geradheit und Stabilität über das Zahnprofil, wobei die Fehlererkennungsgenauigkeit ±0,002 mm beträgt. Quadratische Granitkästen dienen der Prüfung der Rechtwinkligkeit und Parallelität der Wellenteile und gewährleisten so die korrekte Montage der einzelnen Komponenten und erhöhen die Zuverlässigkeit des Getriebesystems.

Darüber hinaus sind die Anforderungen an die Maßgenauigkeit bei der Fertigung von Fahrwerkskomponenten, beispielsweise von Federung und Lenkung, ebenso hoch. Messwerkzeuge von Granite messen und kontrollieren präzise Abmessungen wie Bohrungsdurchmesser, Schlitzbreite und -länge der Bauteile. Dies gewährleistet die Austauschbarkeit und Montagegenauigkeit aller Fahrwerksteile und garantiert somit die Stabilität und das Fahrverhalten des Fahrzeugs.

Förderung des Fortschritts der Automobilfertigung hin zu höherer Präzision

Mit dem Wandel der Automobilindustrie hin zu intelligenten und elektrifizierten Systemen steigen die Anforderungen an die Präzision der Bauteile stetig. Messwerkzeuge aus Granit, die sich durch ihre stabile Leistung und herausragende Präzision auszeichnen, sind für Automobilhersteller zu einem unverzichtbaren Werkzeug geworden, um die Produktqualität zu verbessern und die Wettbewerbsfähigkeit zu steigern. Durch den Einsatz dieser Werkzeuge können Unternehmen die Bauteilabmessungen präzise kontrollieren, die Ausschussquote senken, den Produktionszyklus verkürzen und die Produktionseffizienz erhöhen.

Zukünftig werden Granitmessgeräte mit dem kontinuierlichen Fortschritt der Automobilfertigungstechnologie eng mit digitaler Messtechnik und automatisierten Detektionssystemen verknüpft sein, wodurch die Intelligenz und Genauigkeit der Messungen weiter verbessert werden. Von konventionellen Fahrzeugen bis hin zu Elektrofahrzeugen werden Granitmessgeräte auch künftig die höchste Präzision in der Fertigung von Automobilteilen gewährleisten und die Automobilindustrie zu einer qualitativ hochwertigeren Entwicklung anregen.

Veröffentlichungsdatum: 08. Mai 2025