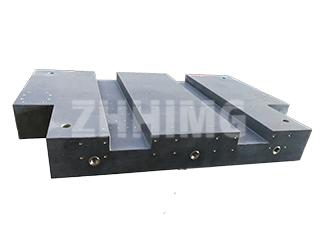

Richtige Montagetechniken für Granit-Präzisionslager

Die Montage von Granit-Präzisionslagern erfordert äußerste Sorgfalt, da selbst geringfügige Fehlausrichtungen die Präzisionseigenschaften des Bauteils beeinträchtigen können. Vor Beginn jeder Montage empfehle ich daher stets eine gründliche Vorabprüfung, um die Integrität des Bauteils, die Passgenauigkeit und die Funktionsfähigkeit der zugehörigen beweglichen Teile zu überprüfen. Diese Vorprüfung sollte die Untersuchung der Lagerlaufbahnen und Wälzkörper auf Korrosion oder Beschädigungen umfassen, um einen reibungslosen Lauf ohne Widerstand zu gewährleisten – ein oft übersehener, aber entscheidender Schritt zur Vermeidung vorzeitigen Verschleißes.

Vor der Montage der Lager sollten Sie zunächst alle Oberflächen reinigen, um Schutzbeschichtungen oder Rückstände zu entfernen. Ein fusselfreies Tuch mit Isopropylalkohol (70–75 % Konzentration) eignet sich hierfür am besten, da dieser vollständig verdunstet und keine Rückstände hinterlässt, die die Passgenauigkeit beeinträchtigen könnten. Achten Sie bei der Reinigung besonders auf die Lagerflächen; jegliche Partikel, die sich während der Montage zwischen den Oberflächen festsetzen, können ungleichmäßige Spannungsspitzen verursachen, die die Präzision mit der Zeit beeinträchtigen.

Der eigentliche Montagevorgang erfordert sorgfältiges Vorgehen, um Beschädigungen der präzisionsgeschliffenen Oberflächen des Granits zu vermeiden.

Für Präzisionslager verwenden Sie unter Standardbedingungen lithiumverdicktes Mineralfett (NLGI-Klasse 2) oder für Hochgeschwindigkeits-/Hochtemperaturumgebungen SKF LGLT 2 Synthetikfett. Füllen Sie die Lager bis zu 25–35 % des freien Raums und führen Sie einen Einlauf mit niedriger Drehzahl durch, um das Schmiermittel gleichmäßig zu verteilen.

Die korrekte Befestigung der Lager erfordert die Auswahl geeigneter Sicherungselemente entsprechend den Betriebsanforderungen. Zur Auswahl stehen Doppelmuttern, Federscheiben, Splinte oder Sicherungsscheiben mit Schlitzmuttern und Sicherungsscheiben, die jeweils in unterschiedlichen Anwendungsbereichen spezifische Vorteile bieten. Beim Anziehen mehrerer Schrauben sollte stets über Kreuz vorgegangen werden, wobei das Drehmoment schrittweise erhöht wird, anstatt eine Schraube vollständig anzuziehen, bevor die nächste angezogen wird. Diese Technik gewährleistet eine gleichmäßige Klemmkraft um das Lagergehäuse. Bei langen Streifenverbindungen sollte das Anziehen in der Mitte begonnen und nach außen in beide Richtungen fortgesetzt werden, um ein Verziehen oder Verformen der Kontaktflächen zu verhindern. Als Faustregel gilt: Die Gewindeenden sollten 1–2 Gewindegänge über die Muttern hinausragen, um einen vollständigen Eingriff ohne Anschlag zu gewährleisten.

Nach der mechanischen Montage beginnt der entscheidende Prozess der Ausrichtung der Granitkomponenten. Mithilfe einer elektronischen Wasserwaage oder einer Präzisionswasserwaage wird die Oberfläche an mehreren Punkten auf Ebenheit geprüft. Befindet sich die Libelle links von der Mitte, ist die linke Seite höher; befindet sie sich rechts, muss die rechte Seite nachjustiert werden. Eine exakte horizontale Ausrichtung ist erreicht, wenn die Libelle an allen Messpunkten zentriert bleibt – ein Schritt, der die Genauigkeit aller nachfolgenden Bearbeitungs- und Messvorgänge direkt beeinflusst.

Die letzte Installationsphase umfasst die Überwachung des Anlaufvorgangs, um sicherzustellen, dass alle Parameter innerhalb der zulässigen Bereiche liegen. Wichtige Messgrößen sind Drehzahl, Laufruhe, Spindelverhalten, Schmierdruck und -temperatur sowie Vibrations- und Geräuschpegel. Ich empfehle stets, diese Anfangswerte zu protokollieren, da sie die Grundlage für den Normalbetrieb bilden. Erst wenn sich alle Anlaufparameter innerhalb der vorgegebenen Toleranzen stabilisiert haben, sollten Sie mit der Funktionsprüfung fortfahren. Diese sollte die Überprüfung von Vorschubgeschwindigkeit, Verfahrwegeinstellungen, Hubmechanismus und Spindeldrehgenauigkeit umfassen – entscheidende Qualitätskontrollen, die den Erfolg der Installation bestätigen.

Wesentliche Wartungspraktiken zur Maximierung der Lebensdauer von Granitbauteilen

Granit bietet aufgrund seiner inhärenten Eigenschaften eine ausgezeichnete Haltbarkeit. Seine Lebensdauer in Präzisionsanwendungen hängt jedoch letztendlich von der Anwendung geeigneter Wartungsprotokolle ab, die seine strukturelle Integrität und Präzisionseigenschaften schützen. Da ich seit Jahren Kalibrierlabore mit Granitoberflächen betreue, habe ich eine Wartungsroutine entwickelt, die die Lebensdauer der Komponenten regelmäßig über die Herstellerangaben hinaus verlängert – oft um 30 % oder mehr – und gleichzeitig die kritischen Genauigkeitsspezifikationen einhält.

Die Kontrolle der Umgebungsbedingungen bildet die Grundlage für eine effektive Instandhaltung von Granitbauteilen.

Die Betriebsumgebung sollte bei 20 ± 2 °C und 45–55 % relativer Luftfeuchtigkeit gehalten werden. Oberflächen sind mit 75%igem Isopropylalkohol und weichen Mikrofasertüchern zu reinigen; säurehaltige Reinigungsmittel sind zu vermeiden. Eine jährliche Kalibrierung mit Laserinterferometern (z. B. Renishaw) ist durchzuführen, um die Ebenheit innerhalb von ± 0,005 mm/m zu überprüfen.

Diese Präzisionswerkzeuge sollten unter stabilen Bedingungen installiert werden. Sie verhindern Temperaturschwankungen, Feuchtigkeitsaufnahme und Partikelabrieb, die die Oberflächenbeschaffenheit beeinträchtigen.

Wenn eine Steuerung unumgänglich ist, sollten während der betriebsfreien Zeiten isolierende Abdeckungen verwendet werden. Diese gleichen Temperaturschwankungen in Einrichtungen mit täglichen Heizzyklen aus.

Die tägliche Nutzung hat einen erheblichen Einfluss auf die Langzeitleistung. Legen Sie Werkstücke stets vorsichtig auf Granitoberflächen, um Beschädigungen durch Stöße zu vermeiden.

Raue Materialien sollten niemals über präzisionsgeschliffene Oberflächen geschoben werden. Dadurch werden Mikrokratzer vermieden, die die Messgenauigkeit im Laufe der Zeit beeinträchtigen könnten.

Ebenso wichtig ist die Einhaltung der Belastungsgrenzen. Eine Überschreitung der Nennlast birgt das Risiko sofortiger Schäden und allmählicher Verformungen, die die Präzision beeinträchtigen.

Ich bewahre in der Nähe jedes Arbeitsplatzes eine laminierte Tragfähigkeitstabelle auf, um alle Bediener ständig daran zu erinnern.

Regelmäßige Reinigung ist unerlässlich, um die präzisen Eigenschaften von Granit zu erhalten. Entfernen Sie nach jeder Benutzung alle Verschmutzungen und wischen Sie die Oberfläche mit einem weichen Tuch ab.

Mikrofasertücher eignen sich am besten zum Auffangen feinster Partikel ohne Kratzer. Für eine gründliche Reinigung verwenden Sie ein pH-neutrales Reinigungsmittel, das speziell für Steinoberflächen entwickelt wurde.

Vermeiden Sie aggressive Chemikalien oder Scheuermittel, die die Oberfläche angreifen oder stumpf machen können. Mein Team verwendet 75%igen Isopropylalkohol, um Öle zu entfernen, ohne die Bauteile zu beschädigen.

Bei längerer Nichtbenutzung ist eine sachgemäße Lagerung entscheidend. Reinigen Sie alle Oberflächen vor der Lagerung gründlich.

Metallteile mit einer dünnen Schicht Rostschutzmittel bestreichen. Die gesamte Baugruppe mit einer atmungsaktiven, staubdichten Abdeckung abdecken.

Ich empfehle, für die Langzeitlagerung die Originalverpackung zu verwenden. Sie stützt die Bauteile, ohne Druckstellen zu erzeugen, die zu Verformungen führen könnten.

Bei saisonalen Betriebsabläufen verhindert dieses Lagerprotokoll Kondensation und temperaturbedingte Belastungen während der Stillstandszeiten.

Ein oft übersehener Aspekt ist das erneute Ausrichten nach jeder Bewegung. Selbst geringfügige Positionsänderungen können Präzisionswerkzeuge beeinträchtigen.

Die horizontale Ausrichtung sollte mithilfe elektronischer oder vertikaler Wasserwaagenverfahren ab der Erstinstallation neu kalibriert werden. Viele Präzisionsprobleme lassen sich auf nicht waagerechte Bauteile nach dem Transport zurückführen.

Legen Sie einen regelmäßigen Inspektionsplan fest, um potenzielle Probleme zu erkennen, bevor sie die Leistung beeinträchtigen. Wöchentliche Kontrollen sollten die Beurteilung des Oberflächenzustands umfassen.

Vierteljährliche Inspektionen können detaillierte Messungen der Ebenheit und Parallelität mithilfe von Präzisionsinstrumenten umfassen. Die Dokumentation dieser Messungen schafft eine Wartungshistorie.

Dies hilft, den Bedarf an vorbeugender Wartung vorherzusagen und so geplante Ausfallzeiten anstelle unerwarteter Störungen zu ermöglichen. Anlagen mit proaktiver Instandhaltung von Industriesteinen erzielen längere Nutzungsdauern und eine zuverlässigere Leistung ihrer Anlagen.

Die außergewöhnliche Dimensionsstabilität und Verschleißfestigkeit von Granit machen ihn für Präzisionsmaschinenbauteile unverzichtbar. Diese Vorteile kommen jedoch nur bei fachgerechter Installation und Wartung voll zum Tragen.

Wie bereits erläutert, bildet die sorgfältige Ausrichtung, Reinigung und Umgebungssteuerung während der Installation die Grundlage für eine langfristige Leistungsfähigkeit. Regelmäßige Wartung erhält die Genauigkeit und verlängert die Lebensdauer.

Für Fertigungsfachleute, die mit diesen Spezialkomponenten arbeiten, reduziert die Beherrschung dieser Techniken Ausfallzeiten und senkt die Ersatzteilkosten. Sie gewährleisten konstant zuverlässige Präzisionsmessungen.

Bedenken Sie, dass Präzisionsmessgeräte aus Granit eine bedeutende Investition in Fertigungsqualität darstellen. Durch sachgemäße Pflege wird diese Investition geschützt, sodass die Geräte über Jahre hinweg präzise Ergebnisse liefern.

Veröffentlichungsdatum: 19. November 2025