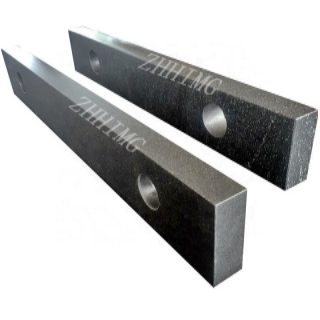

Die Granit-Richtlatte dient als „unsichtbarer Maßstab“ zur Sicherstellung der Genauigkeit in Fertigungslinien für mechanische Anlagen. Die wichtigsten Aspekte beeinflussen direkt die Stabilität der gesamten Produktionslinie und die Produktqualifizierungsrate, was sich hauptsächlich in folgenden Dimensionen widerspiegelt:

Die „Unersetzlichkeit“ des Präzisionsreferenzsystems

Die Installation und Inbetriebnahme von Werkzeugmaschinenführungen und Arbeitstischen in der Produktionslinie sollte auf der Geradheit (≤ 0,01 mm/m) und Parallelität (≤ 0,02 mm/m) der Granit-Richtlatte basieren. Das von Natur aus hohe Dichtematerial (3,1 g/cm³) gewährleistet dauerhafte Genauigkeit bei einem Wärmeausdehnungskoeffizienten von nur 1,5 × 10⁻⁶/℃. Selbst große Temperaturunterschiede in der Werkstatt führen nicht zu einer Verschiebung der Referenz durch Wärmeausdehnung und -kontraktion – eine Stabilität, die Metalllineale nicht erreichen und somit Montagefehler aufgrund ungenauer Referenzen direkt vermeiden.

2. Das „Dauerhaftigkeitsspiel“ der Vibrationsdämpfung und Verschleißfestigkeit

Die Produktionsumgebung ist komplex, und Spritzer von Kühlmittel und Eisenspänen sind üblich. Granit ist aufgrund seiner hohen Härte (Mohs-Härte 6–7) kratzfest und rostet nicht. Im Gegensatz zu einem gusseisernen Lineal wird er durch Eisenspäne weder beschädigt noch verformt. Gleichzeitig verfügt er über eine starke natürliche Vibrationsdämpfung. Beim Messen reduziert er die durch den Maschinenbetrieb verursachten Vibrationen, wodurch die Messwerte von Messschieber und Messuhr stabiler werden und Messabweichungen durch Werkzeugverschleiß vermieden werden.

Lexile-Anpassung für Szenarien

Unterschiedliche Produktionslinien stellen unterschiedliche Anforderungen an die Länge und Genauigkeitsklasse des Lineals:

Für Kleinteilefertigungslinien empfiehlt sich ein Lineal der Güteklasse 0 mit einem Durchmesser von 500-1000 mm, das leicht ist und den Präzisionsstandards entspricht.

Für Montagelinien von Schwerlast-Werkzeugmaschinen werden 2000–3000 mm lange Richtlineale der Güteklasse 00 benötigt. Die Konstruktion mit zwei Arbeitsflächen ermöglicht die gleichzeitige Kalibrierung der Parallelität der oberen und unteren Führungsschienen.

4. Der „versteckte Wert“ der Kostenkontrolle

Ein hochwertiges Granitlineal hält über 10 Jahre und ist damit langfristig kostengünstiger als ein Metalllineal (dessen Austausch alle 3 bis 5 Jahre erfolgt). Darüber hinaus reduziert es durch präzise Kalibrierung den Zeitaufwand für die Geräteinbetriebnahme. Ein Automobilzulieferer berichtete, dass sich die Effizienz bei Modellwechseln und der Inbetriebnahme in der Produktionslinie nach dem Einsatz von Granitlinealen um 40 % steigerte und die Ausschussquote von 3 % auf 0,5 % sank. Dies ist der Schlüssel zu Kosteneinsparung und Effizienzsteigerung.

Für Produktionslinien sind Granitlineale nicht nur einfache Messwerkzeuge, sondern „Präzisionskontrolleure“. Die Wahl des richtigen Lineals sichert die Qualitätssicherung der gesamten Linie. Sie sind unverzichtbare Messinstrumente aus Granit für industrielle Präzisionsfertigungslinien.

Veröffentlichungsdatum: 25. Juli 2025