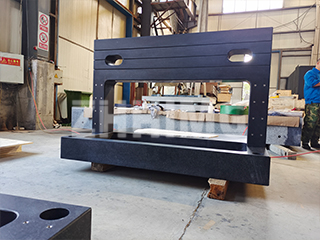

Eine Granit-Messplatte, auch Granit-Prüfplattform genannt, ist eine hochpräzise Referenzbasis, die in der industriellen Fertigung, in Laboren und Metrologiezentren weit verbreitet ist. Hergestellt aus hochwertigem Naturgranit, bietet sie höchste Genauigkeit, Dimensionsstabilität und Korrosionsbeständigkeit und eignet sich daher ideal für eine Vielzahl von Mess- und Kalibrieranwendungen.

Materialzusammensetzung und physikalische Eigenschaften

Für Präzisionsplattformen verwendeter Granit enthält typischerweise:

-

Pyroxen

-

Plagioklas

-

Geringe Mengen Olivin

-

Biotit-Glimmer

-

Spuren von Magnetit

Diese mineralischen Bestandteile verleihen dem Granit seine dunkle Farbe, dichte Struktur und gleichmäßige Textur. Nach natürlicher Alterung weist der Stein folgende Eigenschaften auf:

-

Hohe Druckfestigkeit

-

Ausgezeichnete Härte

-

Überragende Stabilität unter hohen Belastungen

Dadurch wird sichergestellt, dass die Messplatte auch unter anspruchsvollen industriellen Bedingungen ihre Ebenheit und Genauigkeit beibehält.

Moderne Nutzungstrends: Ebenheit an den Kontaktpunkten

Früher legten Anwender bei der Bewertung von Granit-Oberflächenplatten oft Wert auf die Anzahl der Kontaktpunkte. Angesichts der zunehmenden Größe und Komplexität der Werkstücke hat sich die Branche jedoch dahingehend verlagert, der Oberflächenebenheit Priorität einzuräumen.

Heutzutage konzentrieren sich Hersteller und Anwender eher auf die Sicherstellung einer hohen Ebenheitstoleranz als auf die Maximierung der Kontaktflächen. Dieser Ansatz bietet folgende Vorteile:

-

Kosteneffiziente Produktion

-

Ausreichende Präzision für die meisten industriellen Anwendungen

-

Anpassungsfähigkeit an größere Werkstücke und Ausrüstung

Warum Granit für Messanwendungen wählen?

1. Dimensionsstabilität

Granit durchläuft über Millionen von Jahren einen natürlichen Alterungsprozess, wodurch innere Spannungen abgebaut werden. Das Ergebnis ist ein formstabiles, verformungsfreies Material, das sich ideal für den langfristigen Einsatz in anspruchsvollen Umgebungen eignet.

2. Chemische und magnetische Beständigkeit

Granit ist beständig gegen Säuren, Laugen, Korrosion und magnetische Störungen und eignet sich daher für Chemikalienlager, Reinräume und die Hightech-Fertigung.

3. Geringe Wärmeausdehnung

Mit einem Wärmeausdehnungskoeffizienten zwischen 4,7 × 10⁻⁶ und 9,0 × 10⁻⁶ Zoll/Zoll werden Granitoberflächen nur minimal von Temperaturänderungen beeinflusst, wodurch genaue Messwerte auch unter variablen Bedingungen gewährleistet werden.

4. Feuchtigkeitsbeständig und rostfrei

Im Gegensatz zu Metallalternativen ist Granit unempfindlich gegenüber Feuchtigkeit und rostet niemals, was einen geringen Wartungsaufwand und eine lange Lebensdauer gewährleistet.

5. Überlegene Härte und Verschleißfestigkeit

Als einer der härtesten Baustoffe bietet Granit auch bei häufiger Beanspruchung eine außergewöhnliche Abriebfestigkeit.

6. Glatte Oberflächenbeschaffenheit

Die Oberfläche kann fein geschliffen und poliert werden, wodurch eine spiegelähnliche Oberfläche mit geringer Rauheit entsteht, die einen guten Kontakt mit den Messteilen gewährleistet.

7. Stoßfestigkeit

Bei Kratzern oder Stößen auf der Oberfläche bildet Granit eher kleine Vertiefungen als Grate oder erhabene Kanten – wodurch Verzerrungen bei kritischen Messungen vermieden werden.

Weitere Vorteile von Granit-Inspektionsplatten

-

Nicht magnetisch und antistatisch

-

Leicht zu reinigen und zu pflegen

-

Umweltfreundlich und natürlich entstanden

-

Erhältlich in verschiedenen Qualitäten und Größen

Abschluss

Die Granit-Messplatte ist nach wie vor ein unverzichtbares Werkzeug in modernen Präzisionsindustrien. Dank ihrer Maßgenauigkeit, Langzeitstabilität und Beständigkeit gegenüber Umwelteinflüssen eignet sie sich für Anwendungen von der CNC-Bearbeitung bis zur Qualitätskontrolle in der Elektronik-, Luft- und Raumfahrt- sowie Messtechnik.

Bei zunehmenden Werkstückabmessungen und Prüfkomplexität bleiben Granit-Messplatten eine zuverlässige und kostengünstige Lösung zur Einhaltung höchster Messstandards.

Veröffentlichungsdatum: 01.08.2025