Präzisionsmesstechniksysteme bilden das Rückgrat der modernen Fertigungsqualitätskontrolle. Angesichts immer engerer Toleranzen und zunehmender Bauteilkomplexität sind Genauigkeit und Stabilität der Messgeräte zu entscheidenden Wettbewerbsfaktoren für Hersteller weltweit geworden. Kernstück vieler dieser Systeme sind Granitmessplatten und Granitstrukturen, die stabile Referenzgeometrien für die Dimensionsprüfung und Koordinatenmessung bereitstellen.

In Europa und Nordamerika ist die Nachfrage nach Herstellern von Hochleistungs-Granitmessplatten parallel zum Wachstum der Halbleiterfertigung, der Luft- und Raumfahrtindustrie sowie der fortschrittlichen Automatisierung stetig gestiegen. Dieser Artikel untersucht die Rolle von Granitmessplattenherstellern im Bereich der Präzisionsmesstechnik, beleuchtet wichtige Anwendungen von Granit in Koordinatenmessgeräten (KMG) und erläutert, wie Granit die Leistungsfähigkeit moderner Präzisionsmesssysteme unterstützt.

Hersteller von Granit-Oberflächenplatten: Markterwartungen und technische Anforderungen

Granit-Messplatten sind grundlegende Elemente der dimensionellen Messtechnik. Sie bieten ebene, stabile Bezugsflächen für Inspektions-, Kalibrierungs- und Montagearbeiten. Allerdings bieten nicht alle Hersteller von Granit-Messplatten die gleiche Leistung oder Konsistenz.

Hochwertige Hersteller legen großen Wert auf die Materialauswahl als wichtigstes Unterscheidungsmerkmal. Erstklassiger schwarzer Granit mit gleichmäßiger Kornstruktur und hoher Dichte bietet überlegene Dimensionsstabilität und Verschleißfestigkeit. Minderwertige Materialien erfüllen zwar anfängliche Anforderungen an die Ebenheit, können aber bei kontinuierlicher Nutzung langfristig Verformungen oder punktuellen Verschleiß aufweisen.

Die Fertigungskapazität ist ebenso entscheidend. Präzisionsschleifen und Läppen müssen in temperaturkontrollierten Umgebungen erfolgen, um eine Ebenheit und Geradheit im Mikrometerbereich zu erreichen. Renommierte Hersteller von Granit-Oberflächenplatten unterhalten zudem robuste Prüfsysteme, darunter Laserinterferometrie und kalibrierte Referenzinstrumente, um die Einhaltung internationaler Normen zu gewährleisten.

Für Kunden in Europa und Nordamerika sind Rückverfolgbarkeit, Dokumentation und gleichbleibende Qualität unerlässlich. Oberflächenplatten werden häufig in zertifizierte Qualitätssysteme integriert, weshalb Langzeitgenauigkeit und Kalibrierstabilität wichtige Bewertungskriterien bei der Lieferantenauswahl darstellen.

Anwendungen von Granit in Koordinatenmessgeräten (KMG)

Koordinatenmessgeräte (KMG) zählen zu den anspruchsvollsten Anwendungen für Präzisionsbauteile aus Granit. In KMGs beschränkt sich die Verwendung von Granit nicht nur auf Messplatten, sondern findet breite Anwendung als Strukturmaterial in der gesamten Maschine.

Granit als CMM-Basisstruktur

Die Basis einer Koordinatenmessmaschine (KMM) muss außergewöhnliche Steifigkeit und thermische Stabilität aufweisen, um präzise dreidimensionale Messungen zu ermöglichen. Granitbasen bieten eine geringe Wärmeausdehnung und eine hervorragende Schwingungsdämpfung, wodurch Messunsicherheiten aufgrund von Umwelteinflüssen oder externen Störungen minimiert werden.

Im Gegensatz zu geschweißten oder gegossenen Metallkonstruktionen sind Granitfundamente frei von Eigenspannungen, wodurch sie ihre geometrische Integrität über eine lange Lebensdauer beibehalten. Dies macht Granit zu einem idealen Material für Koordinatenmessgeräte in Brücken- und Portalbauweise.

Granitbrücken und -säulen

Granit wird auch für Brücken, Säulen und Führungsschienen in Koordinatenmessgeräten verwendet. Diese Bauteile müssen unter dynamischer Bewegung präzise ausgerichtet bleiben und gleichzeitig bewegliche Massen wie Messsysteme und Schlitten tragen. Die inhärenten Dämpfungseigenschaften von Granit verbessern die Systemstabilität und verkürzen die Einschwingzeit während der Messzyklen.

Integration mit Luftlagern und Linearantrieben

Viele hochwertige Koordinatenmessgeräte (KMG) nutzen Luftlager und Linearmotoren für eine reibungsarme und gleichmäßige Bewegung. Granitoberflächen bieten hervorragende Bezugsebenen für Luftlagersysteme und gewährleisten so ein konsistentes Luftfilmverhalten und eine wiederholgenaue Positioniergenauigkeit. Diese Integration verbessert die Gesamtleistung von Präzisionsmesssystemen zusätzlich.

Granit in modernen Präzisionsmesssystemen

Über herkömmliche Koordinatenmessgeräte hinaus spielt Granit eine zentrale Rolle in einer Vielzahl von Präzisionsmesssystemen. Optische Messplattformen, Laserinterferometer und Formmessmaschinen benötigen allesamt stabile Fundamente, um zuverlässige Ergebnisse zu erzielen.

Granit-Oberflächenplatten werden häufig als Basisplattformen für optische Komparatoren, Bildverarbeitungssysteme und hybride Messtechnik eingesetzt. Ihre vibrationsdämpfenden Eigenschaften tragen dazu bei, empfindliche Messprozesse in Produktionsumgebungen vor Umgebungsstörungen zu schützen.

In automatisierten Inspektionslinien tragen Granitstrukturen die kontinuierlich arbeitenden Inline-Messstationen. Die Langzeitstabilität von Granit reduziert den Bedarf an häufiger Neukalibrierung, verbessert die Anlagenverfügbarkeit und senkt die Gesamtbetriebskosten.

Branchentrends treiben die Nachfrage nach Messtechniklösungen auf Granitbasis an

Mehrere Branchentrends tragen zu einer steigenden Nachfrage nach Granit-Messplatten und Messkomponenten auf Granitbasis bei. Die Halbleiterfertigung treibt die Messanforderungen kontinuierlich in den Submikrometer- und Nanometerbereich voran und erhöht damit den Bedarf an ultrastabilen Maschinenstrukturen.

Gleichzeitig setzen die Luft- und Raumfahrt- sowie die Automobilindustrie auf komplexere Geometrien und engere Toleranzen, was fortschrittliche Prüfverfahren erfordert. Präzisionsmesssysteme auf Granitfundamenten bieten die notwendige Stabilität, um diesen Herausforderungen gerecht zu werden.

Automatisierung und digitale Fertigung verstärken diese Nachfrage zusätzlich. Da Messsysteme direkt in Produktionslinien integriert werden, werden strukturelle Stabilität und Umweltbeständigkeit zu wesentlichen Konstruktionskriterien.

Die Kompetenzen von ZHHIMG als Hersteller von Präzisionsgranit

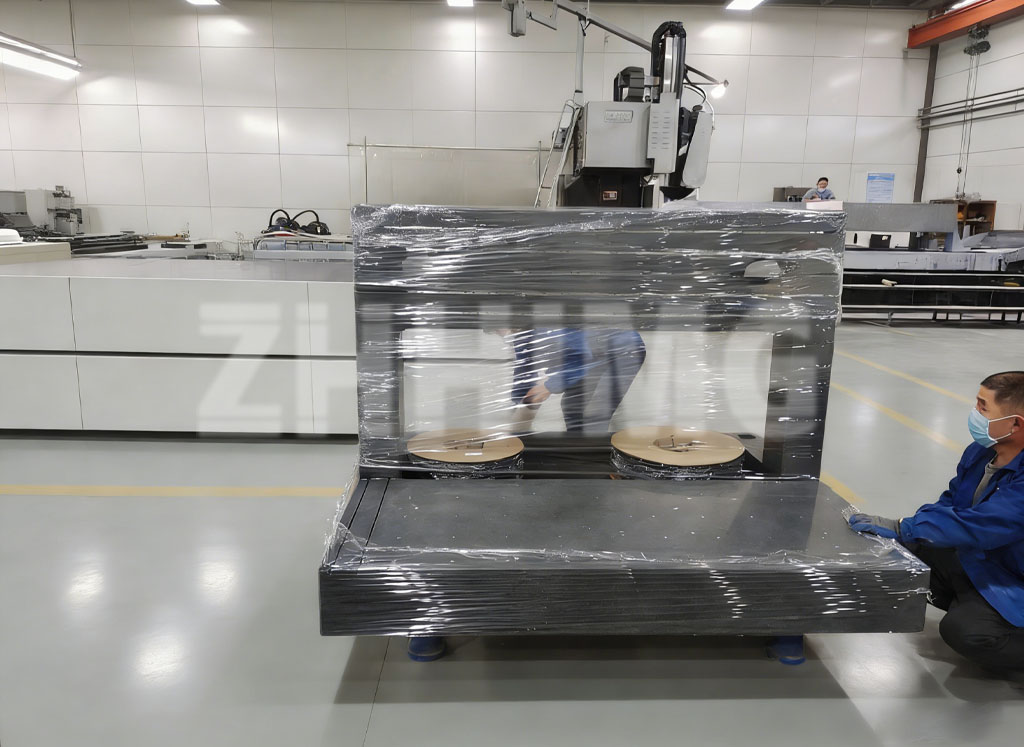

ZHHIMG ist ein erfahrener Hersteller vonPräzisions-GranitkomponentenZHHIMG beliefert weltweit Kunden in den Bereichen Messtechnik und fortschrittliche Fertigung. Durch die Kombination hochwertiger Granitmaterialien mit modernsten Präzisionsschleif- und Prüftechnologien liefert ZHHIMG Granit-Messplatten und Koordinatenmessgeräte-Strukturen, die strengste internationale Genauigkeitsstandards erfüllen.

Das Leistungsspektrum des Unternehmens umfasst Standard- und kundenspezifische Granitmessplatten, Granitfundamente für Koordinatenmessgeräte, Brücken- und Portalkonstruktionen sowie anwendungsspezifische Granitlösungen für Präzisionsmesssysteme. Jede Komponente wird unter kontrollierten Bedingungen gefertigt und einer umfassenden Qualitätsprüfung unterzogen.

Durch die enge Zusammenarbeit mit Geräteherstellern und Messtechnikexperten unterstützt ZHHIMG die zuverlässige Systemintegration und langfristige Leistungsfähigkeit in einem breiten Spektrum von Präzisionsmessanwendungen.

Abschluss

Granit-Messplatten und -Konstruktionen sind nach wie vor unverzichtbare Bestandteile moderner Präzisionsmesssysteme. Von grundlegenden Referenzflächen bis hin zu kompletten Koordinatenmessgeräten bietet Granit die Stabilität, Dämpfung und Langlebigkeit, die für genaue Dimensionsmessungen erforderlich sind.

Da die Industrien immer mehr auf höhere Präzision und stärkere Automatisierung hinarbeiten, gewinnt die Rolle fähiger Fachkräfte an Bedeutung.Granit-OberflächenplatteDie Bedeutung der Hersteller wird weiter zunehmen. Dank ihrer Expertise in der Präzisionsgranitfertigung ist ZHHIMG bestens aufgestellt, um die sich wandelnden Bedürfnisse der globalen Märkte für Messtechnik und Inspektion zu erfüllen.

Veröffentlichungsdatum: 21. Januar 2026