Bei der Fertigung von Miniaturteilen, wie beispielsweise den Anschlüssen von Halbleiterchips und den feinen Kathetern minimalinvasiver chirurgischer Instrumente, sind oft Präzisionsanforderungen im Mikrometerbereich erforderlich – das entspricht einem Prozent des Durchmessers eines menschlichen Haares. Hier kann ein scheinbar gewöhnlicher, V-förmiger Granitblock zum Schlüssel für die präzise Bearbeitung werden. Heute wollen wir herausfinden, wie dieses „Steinwerkzeug“ die Bearbeitung kleinster Teile mit erstaunlicher Präzision ermöglicht.

Warum Granit für V-förmige Blöcke wählen?

Der V-Block ist ein Werkzeug zur Fixierung zylindrischer Teile und hat die Form eines großen „V“. Das Besondere an V-förmigen Granitblöcken ist:

Die Struktur ist so stabil wie der Berg Tai: Der Granit besitzt eine extrem hohe Dichte (der schwarze Granit von ZHHIMG® erreicht 3100 kg/m³), und die inneren Mineralkristalle sind eng miteinander verzahnt, wie ein aus Stahlbeton gegossenes „V“, und verformen sich auch unter starkem Druck nicht.

Keine Angst vor Temperaturschwankungen: Herkömmliche Metalle dehnen sich beim Erhitzen aus, der Wärmeausdehnungskoeffizient von Granit ist jedoch extrem niedrig. Selbst bei einem Temperaturanstieg von 10 °C während der Bearbeitung ist die Verformung so gering, dass sie vernachlässigbar ist und keine Abweichung des Bauteils verursacht.

Je häufiger es verwendet wird, desto verschleißfester wird es: Die Härte von Granit erreicht 6–7 auf der Mohs-Skala und ist damit sogar härter als Stahl. Auch nach langjährigem Gebrauch bleibt die Oberfläche glatt und eben und weist im Gegensatz zu V-förmigen Metallblöcken keine Verschleißspuren auf.

Die magischen Schritte zur Bearbeitung kleiner Teile mit V-förmigen Granitblöcken

Finden Sie einen „stabilen Sitz“ für das Teil

Reinigen Sie zunächst den V-förmigen Block gründlich: Wischen Sie Staub und Ölflecken mit wasserfreiem Ethanol ab. Diese mikrometergroßen Verunreinigungen (20-mal dünner als ein menschliches Haar) können zum Verkanten der Teile führen.

Befestigen Sie den V-förmigen Block auf der Granitplattform: Genau wie einen Stuhl auf einem ebenen Boden, damit er während der Bearbeitung nicht wackelt. Die Granitplattform von ZHHIMG® zeichnet sich durch eine extrem hohe Ebenheit aus. Innerhalb eines Meters beträgt der Höhenunterschied nicht mehr als ein Tausendstel der Dicke eines halben menschlichen Haares.

2. Sorgen Sie dafür, dass die Teile „aufrecht stehen“.

Kleine Teile in V-förmige Nuten einsetzen: Zum Beispiel kann man beim Bearbeiten einer Metallwelle mit 3 mm Durchmesser diese vorsichtig in eine 90°-V-förmige Nut einsetzen.

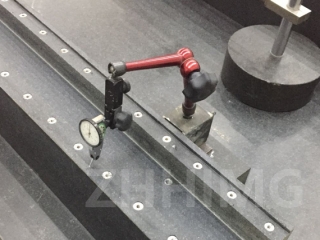

Kalibrierung mit einer Messuhr: Dieses Präzisionswerkzeug misst Fehler bis zu 0,001 mm. Es dient der Höhenmessung eines Werkstücks, um dessen absolute Ebenheit sicherzustellen. Bei speziellen Werkstückformen können parallele Granitblöcke (mit einer Dickentoleranz von maximal 1 µm) verwendet werden, um das Werkstück anzuheben und die bearbeitete Oberfläche waagerecht zu halten.

3. Halten Sie es vorsichtig fest und klemmen Sie das Teil nicht ein.

Fixieren Sie die Teile mit einer Vorrichtung mit Gummikopf: Die Kraft sollte 2 bis 3 Kilogramm betragen, vergleichbar mit dem vorsichtigen Halten eines Eis in der Hand. Es wird weder verrutschen noch zerbrechen. Die geräuscharme Vorrichtung von ZHHIMG® reduziert zudem Vibrationen während der Bearbeitung und gewährleistet so einen stabilen und sicheren Halt der Teile.

4. Beginnen Sie mit der Verarbeitung: Wie beim Haareschneiden eines Teils

Nehmen wir die Bearbeitung von Halbleiteranschlüssen als Beispiel: Ein Femtosekundenlaser schneidet die Form eines 0,1 mm dicken Kupferlegierungsanschlusses. V-förmige Granitblöcke absorbieren über 90 % der Vibrationen, wodurch der Vertikalitätsfehler des Laserschnitts unter 5 µm liegt – das entspricht einer Neigung von maximal einem Zehntel des Durchmessers eines menschlichen Haares in einem Millimeter Höhe.

Nachbearbeitungsprüfung: Gemessen mit einer hochpräzisen Messuhr wird der V-förmige Block von ZHHIMG® so positioniert, dass er einen Schaft mit 5 mm Durchmesser bearbeiten kann, wobei der Dickenfehler innerhalb von 2 μm kontrolliert wird, was 30 Mal dünner ist als ein menschliches Haar!

Anwendungen der „Mikropräzision“ im Alltag

Das Geheimnis von 5G-Chips: Der Leadframe für die Chipverpackung muss aus einem 0,1 mm dicken Kupferblech in komplexe Formen geschnitten werden. V-förmige Granitblöcke ermöglichen einen präzisen Schnitt wie mit einer Klinge und gewährleisten so eine stabile Signalübertragung des Chips.

Die „Augen“ der minimalinvasiven Chirurgie: Bei der Bearbeitung eines Edelstahlkatheters mit einem Durchmesser von 0,5 mm kann der V-förmige Granitblock ein Verrutschen des Teils verhindern und die Innenwand des Katheters spiegelglatt machen, sodass die Ärzte präziser operieren können.

IV. Wie man diesen „Präzisionsassistenten“ pflegt

Regelmäßiges Bad: Nach jeweils 50 bearbeiteten Teilen sollte der V-förmige Block mit Ultraschallwellen „gebadet“ werden, um die Metallspäne und die Schneidflüssigkeit in den Spalten abzuwaschen.

Jährliche Funktionsprüfung: Messung der Größe der V-förmigen Blöcke mit Laserinstrumenten. Die Präzisionsänderung der ZHHIMG®-Granit-V-förmigen Blöcke nach einem Jahr Gebrauch beträgt weniger als 1 μm – das ist sogar langsamer als das Wachstum eines menschlichen Haares!

Wenn Sie das nächste Mal ein kleines und präzises Bauteil sehen, denken Sie daran, dass sich dahinter möglicherweise ein V-förmiger Granitblock befindet, der stillschweigend „Kraft ausübt“ – mit seiner harten Textur, die sich über Hunderte von Millionen Jahren gebildet hat, stützt er die mikroskopische Welt der modernen Technologie.

Veröffentlichungsdatum: 18. Juni 2025