Im Bereich der Präzisionsmessung ist die 3D-Koordinatenmessmaschine das Kerngerät zur Qualitätskontrolle, und ihr Sockel bildet die Grundlage für ihren stabilen Betrieb. Dessen thermisches Verformungsverhalten bestimmt direkt die Messgenauigkeit. Granit und Gusseisen, zwei gängige Sockelwerkstoffe, stehen aufgrund ihrer unterschiedlichen thermischen Verformung seit Langem im Fokus der Forschung. Mithilfe der Visualisierungstechnologie von Wärmebildkameras lässt sich der wesentliche Unterschied in der thermischen Stabilität der beiden Materialien direkt aufzeigen und somit eine wissenschaftliche Grundlage für die Geräteauswahl in der Präzisionsfertigung schaffen.

Thermische Verformung: Der „unsichtbare Killer“, der die Genauigkeit der Drei-Koordinaten-Messung beeinträchtigt

Die 3D-Koordinatenmessmaschine erfasst dreidimensionale Daten durch den Kontakt des Messfühlers mit dem Messobjekt. Jede thermische Verformung des Sockels führt zu einer Verschiebung des Messbezugspunkts. In industriellen Umgebungen können Faktoren wie die Wärmeentwicklung im Betrieb und Temperaturschwankungen in der Umgebung eine thermische Ausdehnung oder Kontraktion des Sockels verursachen. Geringfügige thermische Verformungen können Positionsabweichungen des Messfühlers und letztendlich Messfehler zur Folge haben. In Branchen mit extrem hohen Präzisionsanforderungen wie der Luft- und Raumfahrt sowie der Halbleiterindustrie können Fehler durch thermische Verformung zum Ausschuss von Produkten oder zu Leistungseinbußen führen. Daher ist die thermische Stabilität des Sockels von entscheidender Bedeutung.

Wärmebildkamera: Visualisiert die Unterschiede in der thermischen Verformung

Wärmebildkameras können die Temperaturverteilung auf der Oberfläche eines Objekts in visuelle Bilder umwandeln. Durch die Analyse der Temperaturänderungen in verschiedenen Bereichen lässt sich die thermische Verformung visualisieren. Im Experiment wählten wir Granit- und Gusseisen-Untergestelle für 3D-Koordinatenmessgeräte mit identischen Spezifikationen aus, simulierten die Wärmeentwicklung während des Gerätebetriebs unter gleichen Umgebungsbedingungen und erfassten die Temperaturänderungen und thermischen Verformungsprozesse beider Untergestelle mit einer Wärmebildkamera.

Sockel aus Gusseisen: Deutliche thermische Verformung und besorgniserregende Stabilität

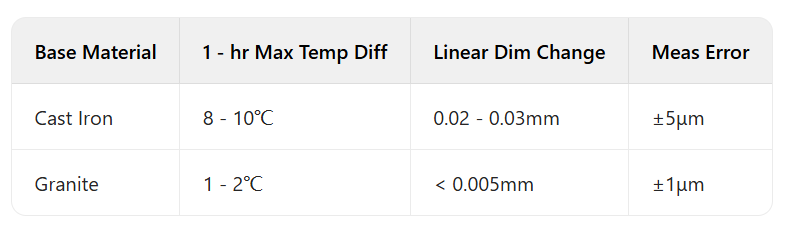

Die Wärmebildaufnahme zeigt, dass nach 30 Minuten Betrieb des Gusseisensockels eine deutliche ungleichmäßige Oberflächentemperaturverteilung vorliegt. Aufgrund der ungleichmäßigen Wärmeleitfähigkeit von Gusseisen steigt die Temperatur lokal auf dem Sockel rapide an, wobei der Temperaturunterschied zwischen Höchst- und Tiefstwert 8–10 °C erreichen kann. Unter thermischer Belastung verformt sich der Gusseisensockel minimal und ist mit bloßem Auge sichtbar. Mithilfe hochpräziser Messgeräte wurde eine Längenänderung von 0,02–0,03 mm festgestellt. Diese Verformung führt zu einer Messfehlerquote von ±5 μm und beeinträchtigt die Messgenauigkeit erheblich. Zudem kühlt der Gusseisensockel nach dem Abschalten nur langsam ab und benötigt 1–2 Stunden, um den Ausgangszustand wieder zu erreichen. Dies schränkt die Dauerbetriebsfähigkeit des Geräts stark ein.

Granitsockel: Hervorragende thermische Stabilität gewährleistet Messgenauigkeit

Im Gegensatz dazu weist die Granitbasis im Betrieb eine ausgezeichnete thermische Stabilität auf. Wärmebildaufnahmen zeigen eine gleichmäßige Temperaturverteilung an der Oberfläche. Nach einer Betriebsstunde beträgt die maximale Temperaturdifferenz an der Basisoberfläche lediglich 1–2 °C. Dies ist auf den extrem niedrigen Wärmeausdehnungskoeffizienten von Granit (5–7 × 10⁻⁶/°C) und seine hervorragende Wärmeleitfähigkeit zurückzuführen. Nach der Prüfung beträgt die lineare Dimensionsänderung der Granitbasis unter gleichen Betriebsbedingungen weniger als 0,005 mm, und der Messfehler liegt innerhalb von ±1 μm. Selbst nach langjährigem Dauerbetrieb behält die Granitbasis ihre Formstabilität, und nach Betriebsende stabilisiert sich die Temperatur schnell wieder. Dies liefert eine zuverlässige Referenz für die nächste Messung.

Dank der intuitiven Darstellung und des Datenvergleichs der Wärmebildkamera wird der Vorteil von Granit hinsichtlich seiner thermischen Stabilität deutlich. Für Fertigungsunternehmen, die auf hochpräzise Messungen Wert legen, kann die Wahl einer 3D-Koordinatenmessmaschine mit Granitsockel Messfehler durch thermische Verformung effektiv reduzieren und die Genauigkeit und Effizienz der Produktprüfung verbessern. Da die Fertigungsindustrie zunehmend auf Präzision und intelligente Systeme setzt, werden Granitsockel mit ihrer herausragenden thermischen Stabilität mit Sicherheit zum bevorzugten Material für 3D-Koordinatenmessmaschinen und noch präzisere Geräte werden und so das Qualitätsmanagement der Branche auf ein neues Niveau heben.

Veröffentlichungsdatum: 13. Mai 2025