In der Halbleiterfertigung ist das Waferschneiden ein entscheidender Prozess, der höchste Präzision erfordert. Die Wahl des Materials für die Anlagenbasis hat einen erheblichen Einfluss auf die Leistung. Vergleichen wir Granit mit anderen gängigen Materialien, um zu verstehen, warum er sich bei Waferschneidanlagen oft als beste Wahl erweist.

Granit: Eine Klasse für sich

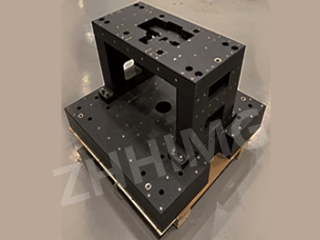

Stabilität: Granit mit einer Dichte von ca. 3100 kg/m³, wie er beispielsweise von ZHHIMG® angeboten wird, bietet außergewöhnliche Stabilität. Seine stabile Struktur minimiert Vibrationen während des Wafer-Schneidprozesses. Im Gegensatz dazu können Materialien wie Aluminium unter der Belastung von Hochgeschwindigkeits-Schneidvorgängen eher zu Bewegungen neigen. Diese Stabilität gewährleistet, dass das Schneidwerkzeug präzise positioniert bleibt, was zu genauen Schnitten und hochwertigen Wafern führt.

Thermische Beständigkeit: Granit besitzt einen niedrigen Wärmeausdehnungskoeffizienten. Beim Waferschneiden, wo es aufgrund der beim Schneidprozess oder in der Fertigungsumgebung entstehenden Wärme zu Temperaturschwankungen kommen kann, ist die thermische Stabilität von Granit ein großer Vorteil. Er dehnt sich bei Temperaturänderungen nicht wesentlich aus und zieht sich auch nicht stark zusammen, wodurch die Ausrichtung der Schneidanlage erhalten bleibt. Metalle wie Stahl hingegen können eine deutlich stärkere Wärmeausdehnung erfahren, was potenziell zu Fehlausrichtungen und ungenauen Schnitten führen kann.

Schwingungsdämpfung: Die natürlichen Schwingungsdämpfungseigenschaften von Granit sind bemerkenswert. Beim Schneiden von Wafern können Vibrationen dazu führen, dass das Schneidwerkzeug von seiner vorgesehenen Bahn abweicht, was Ausbrüche oder ungleichmäßige Schnitte zur Folge hat. Granit absorbiert und dämpft diese Vibrationen effektiv und ermöglicht so einen ruhigeren Schneidvorgang. Materialien wie beispielsweise kunststoffbasierte Verbundwerkstoffe besitzen diese inhärente Schwingungsdämpfung nicht und sind daher weniger geeignet für hochpräzises Waferschneiden.

Vergleich mit Gusseisen

Gusseisen ist seit Langem ein gängiges Material für Maschinenfundamente. Im Vergleich zu Granit weist es jedoch einige Nachteile auf. Zwar bietet Gusseisen eine gewisse Stabilität, ist aber im Verhältnis zu seiner Festigkeit schwerer als Granit. Dieses zusätzliche Gewicht kann bei der Installation und dem Transport von Anlagen Probleme bereiten. Zudem ist Gusseisen mit der Zeit anfälliger für Korrosion, insbesondere in der Halbleiterfertigung, wo Chemikalien vorkommen können. Granit hingegen ist chemisch inert und weist dieses Problem nicht auf, was eine lange Lebensdauer und hohe Zuverlässigkeit gewährleistet.

Der Fall gegen Marmor

Manche ziehen Marmor als Alternative in Betracht, doch für Maschinen zum Schneiden von Wafern ist er in vielerlei Hinsicht unterlegen. Marmor hat eine geringere Dichte und ist im Allgemeinen weniger stabil als Granit. Zudem ist er poröser, wodurch er anfälliger für Schäden durch Feuchtigkeit und Chemikalien in der Produktionsumgebung ist. Beim Waferschneiden, wo Präzision und Langlebigkeit entscheidend sind, erfüllen die physikalischen Eigenschaften von Marmor die Anforderungen nicht so gut wie die von Granit.

Zusammenfassend lässt sich sagen, dass Granit, insbesondere hochwertiger Granit wie der von ZHHIMG® angebotene, bei der Wahl des Materials für die Basis von Wafer-Schneidemaschinen herausragend ist. Seine Stabilität, Wärmebeständigkeit und Vibrationsdämpfung machen ihn zur optimalen Wahl für die hohe Präzision, die beim Schneiden von Halbleiterwafern erforderlich ist. Obwohl auch andere Materialien zur Verfügung stehen, verschafft die einzigartige Kombination der Eigenschaften von Granit ihm in dieser anspruchsvollen Anwendung einen klaren Vorteil.

Veröffentlichungsdatum: 03.06.2025