Die Lebensmittelverarbeitungs- und Verpackungsindustrie basiert auf höchster Präzision. Jede Komponente, von der Hochgeschwindigkeits-Abfülldüse bis zum komplexen Versiegelungsmechanismus, muss strenge Maßtoleranzen erfüllen, um Produktqualität zu gewährleisten, Abfall zu minimieren und – vor allem – die Verbrauchersicherheit zu garantieren. Dies wirft eine grundlegende Frage für Fachkräfte der Qualitätskontrolle auf: Ist eine Präzisions-Granitplattform für die Komponentenprüfung in Lebensmittelmaschinen geeignet, und welche Rolle spielen Hygieneanforderungen?

Die Antwort ist ein klares Ja, Präzisionsgranit eignet sich hervorragend für die Dimensionsprüfung von Bauteilen für Lebensmittelmaschinen, aber sein Anwendungsbereich erfordert eine sorgfältige Beachtung der Hygienevorschriften.

Argumente für Granit in der lebensmittelkonformen Präzisionstechnik

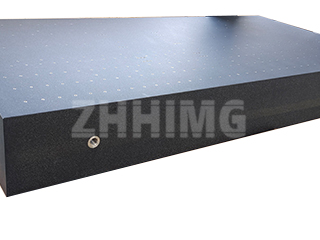

Granit ist aufgrund seiner inhärenten Eigenschaften, die paradoxerweise gut mit mehreren Hygieneprinzipien für Produkte außerhalb des Lebensmittelbereichs übereinstimmen, das bevorzugte Material für die Messtechnik. Der hochwertige schwarze Granit von ZHHIMG® bietet mit seiner hohen Dichte und geringen Wärmeausdehnung einen Kalibrierungsmaßstab, der mit Gusseisen oder Edelstahl nicht vergleichbar ist. Er bietet:

- Dimensionsstabilität: Granit ist nicht magnetisch und äußerst beständig gegen Rost und Korrosion – entscheidende Vorteile in Anlagen mit hoher Luftfeuchtigkeit oder häufigen Reinigungszyklen.

- Unempfindlichkeit gegenüber Verunreinigungen: Im Gegensatz zu Metallen benötigt Granit keine korrosiven Rostschutzöle und ist von Natur aus inert. Bei ordnungsgemäßer Oberflächenpflege reagiert er nicht mit üblichen Reinigungsmitteln oder Lebensmittelresten.

- Ultimative Planheit: Unsere Plattformen, die Planheit im Nanometerbereich erreichen und Normen wie ASME B89.3.7 erfüllen, sind entscheidend für die Inspektion von Bauteilen wie Präzisionsschneidklingen, Förderband-Ausrichtschienen und Dichtungswerkzeugen – Teile, bei denen die Genauigkeit im Mikrometerbereich über Lebensmittelsicherheit und Betriebssicherheit entscheidet.

Die Herausforderungen des hygienischen Designs meistern

Während die Granit-Oberflächenplatte selbst typischerweise in einem separaten Qualitätslabor oder Inspektionsbereich verwendet wird, unterstützt der Inspektionsprozess die Einhaltung von Hygienevorschriften, wie sie beispielsweise von den 3-A-Hygienestandards oder der European Hygienic Engineering & Design Group (EHEDG) festgelegt werden.

Die wichtigsten Hygieneanforderungen an jedes Inspektionswerkzeug basieren auf zwei Prinzipien: Reinigungsfähigkeit und Bakterienfreiheit. Für Präzisionsgranit in lebensmittelnahen Umgebungen bedeutet dies strenge Protokolle für den Endnutzer:

- Porenarme Oberfläche: Der feinkörnige Granit von ZHHIMG ist von Natur aus porenarm. Dennoch ist die strikte Einhaltung von Reinigungsverfahren mit geeigneten, nicht säurehaltigen Industriereinigern unerlässlich, um Fleckenbildung oder die Ansammlung von Mikrorückständen zu vermeiden.

- Kontakt vermeiden: Die Granitarbeitsplatte sollte nicht als allgemeine Arbeitsfläche verwendet werden. Säuren aus bestimmten verschütteten Speisen und Getränken können die Oberfläche angreifen und mikroskopisch kleine Nischen für Verunreinigungen schaffen.

- Konstruktion von Zusatzkomponenten: Falls die Granitplattform einen angebrachten Ständer oder zusätzliche Werkzeuge (wie z. B. Vorrichtungen oder Halterungen) benötigt, müssen diese metallischen Komponenten für hygienische Bereiche ausgelegt sein – das heißt, sie müssen leicht demontierbar, glatt, nicht saugfähig und frei von Spalten oder Hohlrohren sein, in denen sich Feuchtigkeit oder Mikroben ansammeln könnten.

Zusammenfassend lässt sich sagen, dass Präzisions-Granitplattformen eine unschätzbare Hilfe für die Qualitätskontrolle von Lebensmittelmaschinen darstellen. Sie dienen als verlässliche Referenz, die die sichere und effektive Funktionsfähigkeit einer Maschine bestätigt. Als zertifizierter Hersteller (nach ISO 9001 und den geltenden Metrologienormen) bietet ZHHIMG eine Plattform von höchster Genauigkeit, die es unseren Kunden in der Lebensmittelmaschinenindustrie ermöglicht, mit Gewissheit zu bestätigen, dass ihre Komponenten – und letztendlich ihre Produkte – den globalen Standards für Sicherheit und Präzision entsprechen.

Veröffentlichungsdatum: 22. Oktober 2025