Bei der Laserschneidproduktion von LCDs/LEDs sind Ausfallzeiten ein entscheidender Faktor für Produktionseffizienz und Kosten. Die hochpräzise Granitbasis mit ihren einzigartigen Eigenschaften kann Ausfallzeiten effektiv reduzieren und bietet zahlreiche Produktionsvorteile.

Hervorragende Stabilität und Vibrationsfestigkeit

Granit besitzt natürliche vibrationsdämpfende Eigenschaften. Seine Molekularstruktur kann die beim Laserschneiden entstehenden Vibrationen absorbieren und abfedern. Beim Laserschneiden von LCDs/LEDs führt eine unzureichende Dämpfung der hochfrequenten Vibrationen (üblicherweise zwischen 20 und 50 Hz) zu einer geringeren Schnittgenauigkeit, fehlerhaften Produkten oder Ausschuss und erfordert einen Maschinenstillstand zur Neukalibrierung und Parameteranpassung. Die hochpräzise Granitbasis reduziert die Vibrationsamplitude um mehr als 60 % und stabilisiert so den Laserschneidkopf auch bei hohen Drehzahlen. Dies führt zu einer glatteren Schnittkante, verringert vibrationsbedingten Qualitätsproblemen deutlich und vermeidet häufige Stillstände zur Justierung.

Extrem niedriger Wärmeausdehnungskoeffizient

Beim Laserschneiden von LCDs/LEDs entsteht Wärme, und die Umgebungstemperatur kann schwanken. Dies stellt eine Herausforderung für die thermische Stabilität des Gerätefußes dar. Gängige Materialien weisen einen hohen Wärmeausdehnungskoeffizienten auf und neigen bei Temperaturänderungen zu Verformungen, was die Schnittgenauigkeit beeinträchtigt. Der Wärmeausdehnungskoeffizient von Granit beträgt hingegen nur 1/20 desjenigen von Stahl. Selbst in Umgebungen mit großen Temperaturschwankungen (z. B. -20 °C bis 50 °C) bleibt die Positioniergenauigkeit innerhalb von ±2 μm stabil. Dadurch wird sichergestellt, dass bei längeren, kontinuierlichen Schneidvorgängen keine häufigen Abschaltungen zur Neukalibrierung von Schnittpfad und -position aufgrund thermischer Verformung des Fußes erforderlich sind. Dies gewährleistet die gleichbleibende und stabile Schnittgenauigkeit.

Hohe Verschleißfestigkeit und lange Lebensdauer

Die hochpräzise Granitbasis zeichnet sich durch hohe Härte und starke Verschleißfestigkeit aus (Mohs-Härte 6–7), was der dreifachen Verschleißfestigkeit von herkömmlichem Stahl entspricht. Selbst bei langfristigem und hochfrequentem Betrieb der Laserschneidanlage ist die Oberfläche der Basis nahezu verschleißfrei. Im Vergleich zu anderen, verschleißanfälligen Basismaterialien müssen Granitbasen aufgrund von Oberflächenverschleiß nicht häufig repariert oder ausgetauscht werden. Dies verlängert die Gesamtlebensdauer der Anlage und reduziert ungeplante Ausfallzeiten durch Wartungsarbeiten aufgrund von Verschleißproblemen an der Basis.

Hochpräzise Bearbeitung und Anpassungsfähigkeit

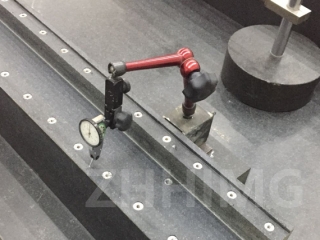

Moderne, hochpräzise Granitfundamente werden mit fortschrittlichen Bearbeitungstechniken wie der 5-Achs-CNC-Bearbeitung hergestellt. Die Präzisionswerte, wie Ebenheit und Geradheit, sind extrem hoch; die Ebenheit kann bis zu ±0,5 µm/m betragen. Diese hochpräzise Bearbeitung bietet eine exakte Montagereferenz für Laserschneidanlagen, wodurch die Montagegenauigkeit der einzelnen Komponenten erhöht und der Betrieb stabiler wird. Darüber hinaus können die Granitfundamente individuell an die Anforderungen verschiedener Laserschneidanlagen angepasst werden. Dies gewährleistet eine optimale Kompatibilität mit den Anlagen und reduziert Betriebsstörungen sowie Stillstandszeiten für die Fehlersuche, die durch Inkompatibilitäten zwischen Fundament und Anlage entstehen können.

Komfortable Wartung und intelligente Überwachung

Einige hochpräzise Granitfundamente sind mit intelligenten Überwachungssystemen ausgestattet, die Echtzeitdaten wie Vibrationen, Temperatur und Spannungen erfassen. Durch die Analyse dieser Daten lassen sich potenzielle Ausfallrisiken frühzeitig erkennen und Wartungsarbeiten vor dem Auftreten von Störungen planen. So werden Stillstandszeiten durch plötzliche Ausfälle vermieden. Darüber hinaus zeichnet sich das Granitfundament selbst durch eine stabile Struktur und hohe Korrosionsbeständigkeit aus. Die tägliche Wartung ist relativ einfach und erfordert keine komplexen Verfahren, wodurch Wartungsstillstandszeiten weiter reduziert werden.

Die hochpräzise Granitbasis gewährleistet in vielerlei Hinsicht einen stabilen und effizienten Betrieb der LCD/LED-Laserschneidproduktion. Sie reduziert Ausfallzeiten deutlich, steigert die Produktionseffizienz und senkt die Gesamtproduktionskosten. Sie ist die ideale Wahl für moderne LCD/LED-Laserschneidanlagen. Hochpräzise Granitbasis: Deutliche Reduzierung der Ausfallzeiten beim LCD/LED-Laserschneiden

Bei der Laserschneidproduktion von LCDs/LEDs sind Ausfallzeiten ein entscheidender Faktor für Produktionseffizienz und Kosten. Die hochpräzise Granitbasis mit ihren einzigartigen Eigenschaften kann Ausfallzeiten effektiv reduzieren und bietet zahlreiche Produktionsvorteile.

Hervorragende Stabilität und Vibrationsfestigkeit

Granit besitzt natürliche vibrationsdämpfende Eigenschaften. Seine Molekularstruktur kann die beim Laserschneiden entstehenden Vibrationen absorbieren und abfedern. Beim Laserschneiden von LCDs/LEDs führt eine unzureichende Dämpfung der hochfrequenten Vibrationen (üblicherweise zwischen 20 und 50 Hz) zu einer geringeren Schnittgenauigkeit, fehlerhaften Produkten oder Ausschuss und erfordert einen Maschinenstillstand zur Neukalibrierung und Parameteranpassung. Die hochpräzise Granitbasis reduziert die Vibrationsamplitude um mehr als 60 % und stabilisiert so den Laserschneidkopf auch bei hohen Drehzahlen. Dies führt zu einer glatteren Schnittkante, verringert vibrationsbedingten Qualitätsproblemen deutlich und vermeidet häufige Stillstände zur Justierung.

Extrem niedriger Wärmeausdehnungskoeffizient

Beim Laserschneiden von LCDs/LEDs entsteht Wärme, und die Umgebungstemperatur kann schwanken. Dies stellt eine Herausforderung für die thermische Stabilität des Gerätefußes dar. Gängige Materialien weisen einen hohen Wärmeausdehnungskoeffizienten auf und neigen bei Temperaturänderungen zu Verformungen, was die Schnittgenauigkeit beeinträchtigt. Der Wärmeausdehnungskoeffizient von Granit beträgt hingegen nur 1/20 desjenigen von Stahl. Selbst in Umgebungen mit großen Temperaturschwankungen (z. B. -20 °C bis 50 °C) bleibt die Positioniergenauigkeit innerhalb von ±2 μm stabil. Dadurch wird sichergestellt, dass bei längeren, kontinuierlichen Schneidvorgängen keine häufigen Abschaltungen zur Neukalibrierung von Schnittpfad und -position aufgrund thermischer Verformung des Fußes erforderlich sind. Dies gewährleistet die gleichbleibende und stabile Schnittgenauigkeit.

Hohe Verschleißfestigkeit und lange Lebensdauer

Die hochpräzise Granitbasis zeichnet sich durch hohe Härte und starke Verschleißfestigkeit aus (Mohs-Härte 6–7), was der dreifachen Verschleißfestigkeit von herkömmlichem Stahl entspricht. Selbst bei langfristigem und hochfrequentem Betrieb der Laserschneidanlage ist die Oberfläche der Basis nahezu verschleißfrei. Im Vergleich zu anderen, verschleißanfälligen Basismaterialien müssen Granitbasen aufgrund von Oberflächenverschleiß nicht häufig repariert oder ausgetauscht werden. Dies verlängert die Gesamtlebensdauer der Anlage und reduziert ungeplante Ausfallzeiten durch Wartungsarbeiten aufgrund von Verschleißproblemen an der Basis.

Hochpräzise Bearbeitung und Anpassungsfähigkeit

Moderne, hochpräzise Granitfundamente werden mit fortschrittlichen Bearbeitungstechniken wie der 5-Achs-CNC-Bearbeitung hergestellt. Die Präzisionswerte, wie Ebenheit und Geradheit, sind extrem hoch; die Ebenheit kann bis zu ±0,5 µm/m betragen. Diese hochpräzise Bearbeitung bietet eine exakte Montagereferenz für Laserschneidanlagen, wodurch die Montagegenauigkeit der einzelnen Komponenten erhöht und der Betrieb stabiler wird. Darüber hinaus können die Granitfundamente individuell an die Anforderungen verschiedener Laserschneidanlagen angepasst werden. Dies gewährleistet eine optimale Kompatibilität mit den Anlagen und reduziert Betriebsstörungen sowie Stillstandszeiten für die Fehlersuche, die durch Inkompatibilitäten zwischen Fundament und Anlage entstehen können.

Komfortable Wartung und intelligente Überwachung

Einige hochpräzise Granitfundamente sind mit intelligenten Überwachungssystemen ausgestattet, die Echtzeitdaten wie Vibrationen, Temperatur und Spannungen erfassen. Durch die Analyse dieser Daten lassen sich potenzielle Ausfallrisiken frühzeitig erkennen und Wartungsarbeiten vor dem Auftreten von Störungen planen. So werden Stillstandszeiten durch plötzliche Ausfälle vermieden. Darüber hinaus zeichnet sich das Granitfundament selbst durch eine stabile Struktur und hohe Korrosionsbeständigkeit aus. Die tägliche Wartung ist relativ einfach und erfordert keine komplexen Verfahren, wodurch Wartungsstillstandszeiten weiter reduziert werden.

Die hochpräzise Granitbasis gewährleistet in vielerlei Hinsicht einen stabilen und effizienten Betrieb der LCD/LED-Laserschneidproduktion, reduziert Ausfallzeiten deutlich, steigert die Produktionseffizienz und senkt die Gesamtproduktionskosten. Sie ist die ideale Wahl für moderne LCD/LED-Laserschneidanlagen.

Veröffentlichungsdatum: 17. Juni 2025