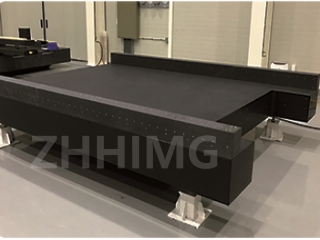

Granit-Messplatten sind Präzisionswerkzeuge, die in der Messtechnik, Inspektion und Bearbeitung weit verbreitet sind. Sie werden aus hochwertigem Naturgranit gefertigt, der für seine Stabilität, Langlebigkeit und Ebenheit geschätzt wird. Doch wie genau sind diese Platten tatsächlich?

Natürliche Stabilität

Granit entsteht über Millionen von Jahren unter extremem Druck und Hitze, wodurch eine dichte, feinkörnige Struktur entsteht. Diese natürliche Stabilität macht Granit zu einem idealen Material für Oberflächenplatten, da es Verformungen durch Temperaturschwankungen, Feuchtigkeit und mechanische Belastung widersteht. Granit besitzt einen niedrigen Wärmeausdehnungskoeffizienten, was bedeutet, dass er sich bei Temperaturschwankungen nur geringfügig ausdehnt und zusammenzieht. Diese Eigenschaft gewährleistet, dass die Oberfläche der Platte auch unter anspruchsvollen Bedingungen eben und formstabil bleibt.

Präzisionsfertigung

Um höchste Präzision zu erreichen, durchlaufen Granit-Oberflächenplatten einen aufwendigen Herstellungsprozess. Zunächst wird der Granitblock sorgfältig nach Qualität und Konsistenz ausgewählt. Anschließend wird er grob auf die gewünschte Größe und Form zugeschnitten. Danach folgt das Läppen und Polieren, bei dem die Oberfläche schrittweise mit Schleifmitteln verfeinert wird. Durch dieses sorgfältige Verfahren lassen sich extrem geringe Oberflächenrauheit und hohe Ebenheitstoleranzen erzielen.

Genauigkeitsstandards

Die Genauigkeit von Granit-Messplatten wird üblicherweise durch ihre Ebenheitstoleranz spezifiziert. Gemäß der Norm ASME B89.3.7 (American Society of Mechanical Engineers) werden Messplatten anhand ihrer Ebenheit klassifiziert. Die höchste Güteklasse, AA, weist die engsten Toleranzen auf und eignet sich daher für Kalibrierlabore und hochpräzise Messtechnik. Messplatten der Güteklasse A werden häufig in Prüfbereichen eingesetzt, während Messplatten der Güteklasse B mit etwas größeren Toleranzen in Produktionshallen zu finden sind.

Eine 12" x 12" große Messplatte aus Granit der Güteklasse AA kann beispielsweise eine Ebenheitstoleranz von ±0,00005 Zoll über ihre gesamte Oberfläche aufweisen. Diese Präzision ermöglicht hochgenaue Messungen und Kalibrierungen anderer Werkzeuge und Komponenten.

Faktoren, die die Genauigkeit beeinflussen

Granit-Messplatten sind zwar von Natur aus präzise, doch können verschiedene Faktoren ihre Leistungsfähigkeit im Laufe der Zeit beeinträchtigen. Unsachgemäße Handhabung, wie beispielsweise Fallenlassen oder übermäßige Krafteinwirkung, kann zu Absplitterungen oder Rissen führen, die die Ebenheit beeinträchtigen. Auch Umwelteinflüsse wie extreme Temperaturschwankungen oder hohe Luftfeuchtigkeit können die Genauigkeit der Platte beeinflussen. Regelmäßige Reinigung und Wartung sowie sachgemäße Lagerung sind daher unerlässlich, um die Präzision der Platte zu erhalten.

Zusammenfassend lässt sich sagen, dass Granit-Messplatten eine außergewöhnliche Genauigkeit bieten und sich daher als zuverlässige Wahl für Anwendungen eignen, bei denen Präzision von entscheidender Bedeutung ist. Ihre natürliche Stabilität in Kombination mit präzisen Fertigungstechniken ermöglicht es ihnen, eine stabile und genaue Referenzfläche für eine Vielzahl von Branchen bereitzustellen, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Elektronik- und Medizintechnik.

Veröffentlichungsdatum: 23. Mai 2025