Präzisionsmessung war schon immer ein entscheidender Faktor in der modernen Fertigung, doch die Anforderungen an moderne Prüfsysteme verändern sich rasant. Mit steigenden Produktionsmengen, komplexeren Produktgeometrien und engeren Toleranzanforderungen reichen traditionelle Prüfmethoden nicht mehr aus. Diese Entwicklung hat die Koordinatenmessmaschine in der Messtechnik in den Mittelpunkt der Qualitätssicherungsstrategien in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der Feinmechanik gerückt.

Heute beschränkt sich die Messtechnik nicht mehr auf statische Prüfräume oder isolierte Qualitätsabteilungen. Sie ist zu einem integralen Bestandteil intelligenter Fertigungssysteme geworden, angetrieben von Automatisierung, digitaler Steuerung und Datenvernetzung. In diesem Kontext definieren Technologien wie Roboter-Koordinatenmessgeräte (CMM), computergesteuerte Koordinatenmessgeräte (CMM) und mobile Prüflösungen neu, wie und wo Messungen durchgeführt werden.

Das Konzept der robotergestützten Koordinatenmessmaschine (KMM) spiegelt den allgemeinen Trend zu Automatisierung und Flexibilität in der Messtechnik wider. Durch die Kombination von Roboterbewegung und Koordinatenmesstechnik können Hersteller einen höheren Durchsatz bei gleichbleibender Prüfgenauigkeit erzielen.RobotersystemeSie sind besonders wertvoll in Produktionsumgebungen, in denen sich wiederholende Messaufgaben zuverlässig und mit minimalem menschlichen Eingriff ausführen müssen. Richtig integriert, unterstützen roboterbasierte CMM-Lösungen die Inline-Inspektion, schnelles Feedback und reduzierte Zykluszeiten, was alles direkt zu einer verbesserten Prozesssteuerung beiträgt.

Das Herzstück dieser automatisierten Lösungen bildet die computergesteuerte Koordinatenmessmaschine. Im Gegensatz zu manuell bedienten Systemen führt sie programmierte Messabläufe mit hoher Wiederholgenauigkeit und Rückführbarkeit aus. Messwege, Antaststrategien und Datenanalyse werden softwaregesteuert, wodurch konsistente Ergebnisse über verschiedene Schichten, Bediener und Produktionschargen hinweg gewährleistet werden. Diese präzise Steuerung ist unerlässlich für Hersteller, die strengen internationalen Normen und kundenspezifischen Qualitätsanforderungen unterliegen.

Das weltweit steigende Interesse an CNC-Koordinatenmessgeräten (CMM) spiegelt die Nachfrage nach Automatisierung und Zuverlässigkeit wider. Käufer achten nicht mehr nur auf die Genauigkeit, sondern bewerten auch Systemstabilität, Langzeitleistung, Softwarekompatibilität und die einfache Integration in bestehende Produktionslinien. Ein CNC-Koordinatenmessgerät ist eine Investition in Prozesseffizienz und Messgenauigkeit, insbesondere in Kombination mit robusten Bauteilen und stabilen Basismaterialien.

Trotz des Aufkommens vollautomatisierter Systeme bleibt Flexibilität ein entscheidender Faktor in der modernen Messtechnik. Hier spielen Lösungen wie der mobile Messarm für Koordinatenmessgeräte (KMG) eine wichtige Rolle. Mobile Messarme ermöglichen es Prüfern, das Messsystem direkt am Werkstück einzusetzen, anstatt große oder empfindliche Bauteile zu einem fest installierten KMG zu transportieren. Bei Anwendungen mit großen Baugruppen, Vor-Ort-Inspektionen oder Außendienst bieten mobile Messarme praktische Messmöglichkeiten ohne Genauigkeitseinbußen.

Im breiteren Spektrum der Koordinatenmessgeräte in der Messtechnik ergänzen diese portablen Systeme die traditionellen Brücken- und Portal-Koordinatenmessgeräte, anstatt sie zu ersetzen. Jede Lösung erfüllt einen spezifischen Zweck, und moderne Qualitätsstrategien beinhalten häufig eine Kombination aus stationären, portablen und automatisierten Messsystemen. Die Herausforderung besteht darin, sicherzustellen, dass alle Messdaten konsistent, rückverfolgbar und mit den unternehmensweiten Qualitätsstandards konform sind.

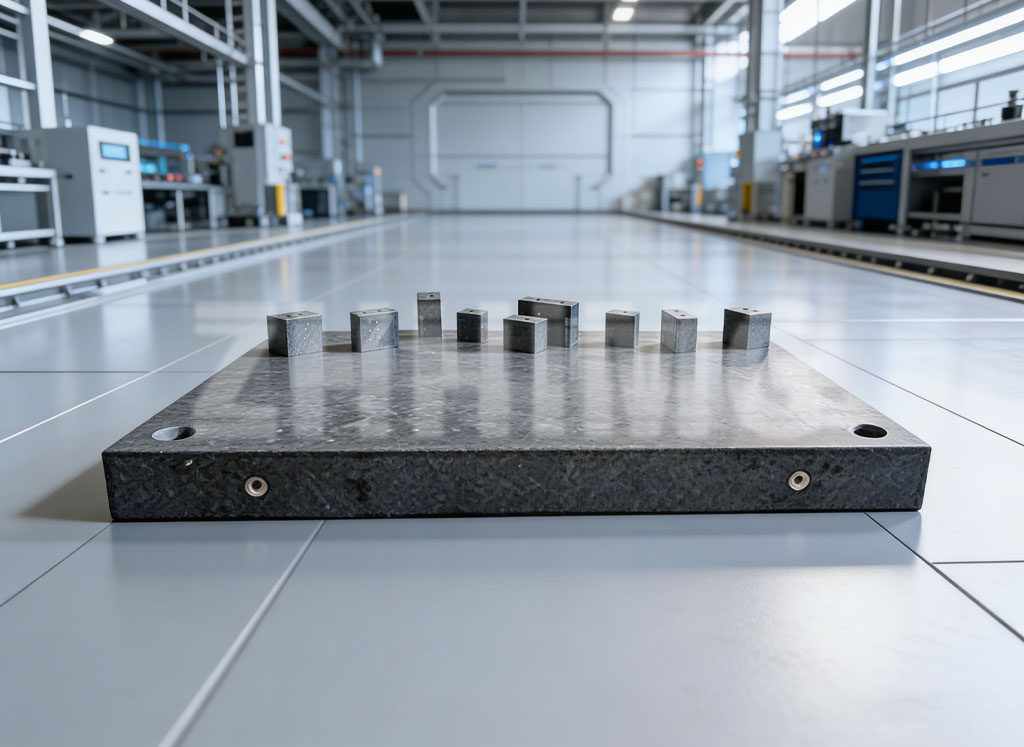

Die strukturelle Stabilität ist unabhängig von der gewählten CMM-Konfiguration eine grundlegende Voraussetzung. Ob Roboter-CMM, CNC-Prüfsystem oder hybride Messzelle – das mechanische Fundament beeinflusst die Messzuverlässigkeit unmittelbar. Werkstoffe wie Präzisionsgranit werden aufgrund ihrer geringen Wärmeausdehnung, hervorragenden Schwingungsdämpfung und langfristigen Dimensionsstabilität häufig für CMM-Fundamente und Strukturbauteile eingesetzt. Diese Eigenschaften sind besonders wichtig bei automatisierten und computergesteuerten Koordinatenmessgeräten, da selbst geringfügige Strukturabweichungen die Messergebnisse im Laufe der Zeit beeinflussen können.

Die ZHONGHUI Group (ZHHIMG) unterstützt die globale Messtechnikbranche seit Langem mit der Lieferung von Präzisionsgranitkomponenten und Strukturlösungen für fortschrittliche Messsysteme. Dank ihrer umfassenden Erfahrung in der Ultrapräzisionsfertigung arbeitet ZHHIMG eng mit Herstellern von Koordinatenmessgeräten, Automatisierungsintegratoren und Endanwendern zusammen, um optimale Ergebnisse zu erzielen.maßgefertigte GranitsockelFührungsbahnen und Maschinenstrukturen, die für anspruchsvolle Messumgebungen ausgelegt sind. Diese Komponenten finden breite Anwendung in Roboter-Koordinatenmessmaschinen, CNC-Koordinatenmesssystemen und hybriden Inspektionsplattformen.

Mit der fortschreitenden Entwicklung der digitalen Fertigung werden Messsysteme zunehmend mit Manufacturing Execution Systems (MES), Plattformen für statistische Prozesskontrolle (SPC) und digitalen Zwillingen vernetzt. In diesem Umfeld geht die Rolle der Koordinatenmessmaschine in der Messtechnik über die reine Inspektion hinaus und dient als Quelle für Echtzeit-Prozessinformationen. Automatisierte Datenerfassung, -analyse und -rückmeldung ermöglichen es Herstellern, Abweichungen frühzeitig zu erkennen und Produktionsparameter proaktiv zu optimieren.

Die Zukunft der Messtechnik wird von verstärkter Automatisierung, erhöhter Mobilität und höheren Ansprüchen an Genauigkeit und Effizienz geprägt sein. Robotergestützte Koordinatenmessgeräte (KMG) werden ihren Einsatz in der Produktion weiter ausbauen, während mobile Messarme und computergesteuerte Koordinatenmessgeräte flexible und dezentrale Prüfstrategien unterstützen. In diesem sich wandelnden Umfeld bleibt die Bedeutung stabiler Strukturen, präziser Bewegungssteuerung und zuverlässiger Materialien unverändert.

Für Hersteller, die neue Inspektionslösungen evaluieren oder CNC-Koordinatenmessgeräte (CMM) kaufen möchten, ist eine systemweite Betrachtung unerlässlich. Genauigkeitsspezifikationen allein definieren nicht die Leistungsfähigkeit. Langzeitstabilität, Anpassungsfähigkeit an verschiedene Umgebungsbedingungen und strukturelle Integrität sind gleichermaßen entscheidend für konsistente Messergebnisse.

Da sich die Industrie hin zu intelligenteren und stärker vernetzten Produktionsumgebungen entwickelt, bleiben Koordinatenmessgeräte ein Eckpfeiler der modernen Messtechnik. Durch die durchdachte Integration von Robotik, Computersteuerung und präzisionsgefertigten Strukturen halten die heutigen Messsysteme nicht nur mit den Innovationen in der Fertigung Schritt, sondern treiben diese aktiv voran.

Veröffentlichungsdatum: 06.01.2026