Granitfundamente sind wesentliche Bestandteile von CNC-Maschinen (Computer Numerical Control).

Diese Sockel bilden eine stabile Basis für die Werkzeugmaschine, was für Genauigkeit und Präzision im Fertigungsprozess unerlässlich ist. Daher müssen Größe und Form des Granitsockels an die unterschiedlichen Anforderungen der CNC-Werkzeugmaschine angepasst werden.

Hersteller von CNC-Maschinen verwenden verschiedene Materialien für die Maschinenfüße, Granit ist jedoch aufgrund seiner hohen Dichte und geringen Vibrationseigenschaften die beliebteste Wahl. Granit ist ein ideales Material für Maschinenfüße, da es auch unter extremen Bedingungen, wie hohen Temperaturen und ständiger mechanischer Belastung, formstabil bleibt.

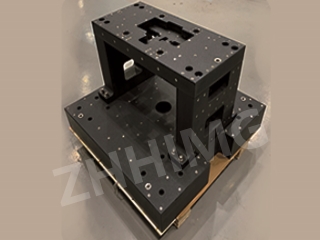

CNC-Maschinenhersteller bieten Granitsockel in verschiedenen Größen und Formen an, die je nach Größe und Gewicht der Maschine variieren können. Bei großen CNC-Maschinen kann der Sockel die Form eines Quaders oder eines T-förmigen Sockels haben. Diese Bauweise gewährleistet maximale Stabilität und Steifigkeit und ist für anspruchsvolle Schneidprozesse unerlässlich.

Kleinere CNC-Maschinen benötigen hingegen eine kleinere Granitplatte. Die Form der Platte kann je nach Form und Größe der Maschine variieren. Kleine Maschinen benötigen unter Umständen eine rechteckige oder quadratische Platte, die ausreichend Stabilität und Steifigkeit für die Bearbeitung kleiner bis mittelgroßer Teile bietet.

Bei der Konstruktion einer CNC-Maschine ist es unerlässlich, die Größe und Form des Maschinenfundaments sorgfältig zu berücksichtigen. Die Konstruktion der Maschine bestimmt das Fertigungsverfahren, die Größe und das Gewicht des zu bearbeitenden Materials sowie die erforderlichen Toleranzen. Diese Faktoren wiederum bestimmen Größe und Form des Maschinenfundaments.

Ein weiterer Vorteil des Granitsockels ist seine Fähigkeit, Vibrationen zu dämpfen, die während des Maschinenbetriebs entstehen können. Granit hat einen niedrigen Wärmeausdehnungskoeffizienten, was bedeutet, dass er sich bei Temperaturänderungen nicht wesentlich ausdehnt oder zusammenzieht und somit die Genauigkeit der Maschine gewährleistet.

Die Festigkeit des Granitfundaments ist ebenfalls ein wichtiger Faktor für die Stabilität der beweglichen Maschinenteile. Daher muss der Granit von hoher Qualität, frei von Rissen und verschleißfest sein.

Zusammenfassend lässt sich sagen, dass Größe und Form des Granitfundaments an die jeweiligen Anforderungen von CNC-Werkzeugmaschinen angepasst werden müssen. Die Konstruktion der Maschine bestimmt die benötigte Größe und Form des Fundaments. Daher müssen Hersteller die Art der Bearbeitung, das Gewicht und die Größe des zu bearbeitenden Materials, die erforderliche Genauigkeit und Präzision sowie die während des Bearbeitungsprozesses entstehenden Vibrationen berücksichtigen, um einen stabilen Stand der Werkzeugmaschine zu gewährleisten. Letztendlich trägt ein geeignetes Granitfundament zu einer verbesserten Maschinenleistung und höherer Genauigkeit und Präzision bei, was vielen Branchen, die auf CNC-Maschinen angewiesen sind, zugutekommt.

Veröffentlichungsdatum: 26. März 2024