Präzisionstechnik zeichnet sich seit jeher durch die Fähigkeit aus, Bauteile mit höchster Genauigkeit zu messen und herzustellen. In der modernen Fertigung ist die Anforderung an Präzision im Mikrometerbereich nicht nur ein Maßstab, sondern eine Notwendigkeit. Universelle Längenmessgeräte stehen dabei im Mittelpunkt und liefern hochzuverlässige Messungen für ein breites Anwendungsspektrum. Doch die Frage bleibt: Wie lässt sich ihre Leistung weiter verbessern, und warum gelten Maschinenbetten aus Granit als Goldstandard für die Unterstützung dieser Instrumente?

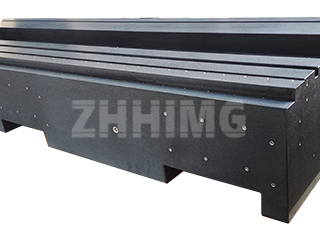

Das Maschinenbett aus Granit für Universal-Längenmessgeräte spielt eine entscheidende Rolle für die Messstabilität. Im Gegensatz zu herkömmlichen Metallgestellen bietet Granit eine in Präzisionsumgebungen unübertroffene Kombination aus Steifigkeit, thermischer Stabilität und Vibrationsdämpfung. Ein auf einem Granitgestell montiertes Universal-Längenmessgerät profitiert von einer stabilen Basis, die Verformungen, Verzug und Wärmeausdehnung – häufige Fehlerquellen – widersteht. So wird sichergestellt, dass jeder Messwert die tatsächlichen Abmessungen des Messobjekts widerspiegelt und nicht durch die Maschine selbst verursachte Verzerrungen.

Granit-Träger sind ein weiterer unverzichtbarer Bestandteil hochpräziser Messaufbauten. Sie verstärken und richten den Maschinentisch aus und gewährleisten so die perfekte Parallelität und Stabilität der Messgeräte. Die natürlichen Dämpfungseigenschaften von Granit tragen außerdem dazu bei, Vibrationen aus der Umgebung – sei es von nahegelegenen Maschinen oder durch leichte Bodenbewegungen – zu absorbieren und erhöhen dadurch die Messzuverlässigkeit zusätzlich. Für Ingenieure und Techniker bedeutet diese Kombination aus Granit-Maschinentisch und Trägern die Gewissheit, dass jede Messung konsistent und reproduzierbar ist.

Die Verwendung eines Granit-Maschinenfußes für Universal-Längenmessgeräte ist besonders vorteilhaft in Umgebungen, in denen höchste Genauigkeit unerlässlich ist. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Hightech-Fertigung setzen auf diese Systeme, um Toleranzen im Mikrometerbereich zu erreichen. Die hohe Dichte und Steifigkeit von Granit sorgen dafür, dass der Fuß seine Form dauerhaft beibehält und Verschleiß durch wiederholte Nutzung und mechanische Belastung widersteht. Darüber hinaus gewährleistet der niedrige Wärmeausdehnungskoeffizient von Granit präzise Messungen auch bei Temperaturschwankungen. Dies ist in Laboren und Produktionshallen, in denen die Umgebungsbedingungen nicht immer optimal sind, von entscheidender Bedeutung.

Ein Granitsockel für Universal-Längenmessgeräte trägt maßgeblich zur langfristigen Betriebssicherheit bei. Seine Langlebigkeit reduziert den Wartungsaufwand im Vergleich zu herkömmlichen Metall- oder Verbundsockeln, und seine Korrosionsbeständigkeit gewährleistet eine lange Lebensdauer auch in feuchten oder chemisch aktiven Umgebungen. Die regelmäßige Pflege der Granitoberfläche, einschließlich Reinigung und Polieren, erhält Ebenheit und Glätte, was sich direkt auf die Messgenauigkeit auswirkt. Kalibrierverfahren werden zuverlässiger, da die Sockelfläche konstant bleibt und somit eine stabile Referenz für hochpräzise Prüfungen bietet.

Die Einsatzmöglichkeiten von Messplattformen auf Granitbasis reichen weit über einfache Längenmessungen hinaus. Universelle Längenmessgeräte, die von Granit-Maschinenbetten getragen werden, eignen sich für komplexe Dimensionsprüfungen, beispielsweise zur Bestimmung von Ebenheit, Geradheit und Parallelität von Bauteilen. Die Granit-Träger erhöhen die strukturelle Integrität und gewährleisten präzise Mehrpunktmessungen über die gesamte Arbeitsfläche. Dies ist besonders wichtig bei großen Bauteilen oder Baugruppen, bei denen selbst geringfügige Fehlausrichtungen zu erheblichen Abweichungen führen können. Durch die Verwendung von Granit als Basismaterial erzielen Ingenieure Präzisionen, die höchsten Industriestandards entsprechen.

Neben strukturellen Vorteilen bieten Maschinenbetten und -fundamente aus Granit eine hervorragende Stabilität für digitale und automatisierte Messsysteme. Moderne Universal-Längenmessgeräte sind häufig mit elektronischen Sensoren, Datenerfassungsmodulen und Software zur Echtzeitanalyse ausgestattet. Die stabile Plattform aus Granit gewährleistet, dass Vibrationen, Temperaturschwankungen oder mechanische Belastungen die Messwerte der Sensoren nicht beeinträchtigen. Dadurch können Hersteller hochpräzise Messdaten direkt in Qualitätskontroll- und Produktionsmanagementsysteme integrieren, was schnellere Entscheidungen ermöglicht und die Wahrscheinlichkeit von Fehlern im Endprodukt verringert.

Die Investition in Maschinenbetten, Träger und Sockel aus Granit für Universal-Längenmessgeräte ist nicht nur eine Frage der Präferenz, sondern eine strategische Entscheidung, die sich auf Produktqualität, Betriebseffizienz und langfristige Zuverlässigkeit auswirkt. Diese Granitkomponenten sind so konstruiert, dass sie höchste Stabilität gewährleisten und somit die Leistung der Messgeräte direkt beeinflussen. Durch die Kombination von Universal-Längenmessgeräten mit Granitsockeln und -trägern stellen Hersteller sicher, dass jede Messung präzise, wiederholbar und auf internationale Standards rückführbar ist.

Letztendlich bilden Maschinenbetten aus Granit und ihre Tragelemente die Grundlage moderner Präzisionsmesstechnik. Sie bieten die notwendige Steifigkeit, thermische Stabilität und Schwingungsdämpfung für zuverlässige Ergebnisse in anspruchsvollen industriellen Anwendungen. Universelle Längenmessgeräte auf Granitfundamenten erzielen optimale Ergebnisse, da das Fundament selbst zur Messgenauigkeit beiträgt. Für Unternehmen, die höchste Qualitäts- und Präzisionsstandards gewährleisten wollen, ist das Verständnis und die Implementierung von Maschinenbetten auf Granitbasis unerlässlich. Es handelt sich um eine Investition, die Genauigkeit garantiert, Betriebsrisiken minimiert und den langfristigen Erfolg der Präzisionsfertigung sichert.

Veröffentlichungsdatum: 02.12.2025