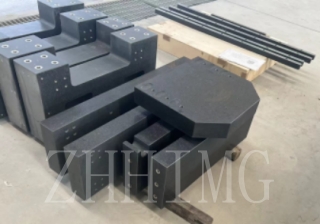

In der hochpräzisen Halbleiterfertigung können selbst geringste Vibrationen die Leistung von Wafer-Schlitzmaschinen erheblich beeinträchtigen und zu Defekten und Ertragsverlusten führen. Maschinenfundamente aus Granit haben sich als bahnbrechende Lösung erwiesen und bieten eine beispiellose Vibrationsdämpfung, die für die Integrität der Waferbearbeitung unerlässlich ist.

Hohe Dichte und Trägheit zur Schwingungsdämpfung

Die hohe Dichte von Granit, typischerweise zwischen 2.600 und 3.100 kg/m³, sorgt für eine beträchtliche Trägheit. In Wafer-Schlitzmaschinen integriert, dämpft diese Eigenschaft effektiv externe Vibrationen. Beispielsweise können in einer stark frequentierten Halbleiterfabrik die umliegenden Maschinen und der Personenverkehr Umgebungsvibrationen erzeugen. Ein Maschinenfundament aus Granit dient mit seiner hohen Masse als stabile Basis und minimiert die Übertragung dieser Vibrationen auf die empfindlichen Komponenten der Schlitzmaschine. Dadurch bleiben die Schneidwerkzeuge präzise positioniert, das Risiko von Fehlschnitten wird reduziert und die Gesamtqualität der geschlitzten Wafer verbessert.

Eigenschwingung - Dämpfungseigenschaften

Die einzigartige innere Struktur von Granit, bestehend aus ineinandergreifenden Mineralkörnern, verleiht ihm hervorragende Schwingungsdämpfungseigenschaften. Beim Betrieb der Wafer-Schlitzmaschine können die hohe Drehzahl der Schneidwerkzeuge und die damit verbundenen mechanischen Kräfte interne Schwingungen erzeugen. Granit absorbiert und dissipiert diese Schwingungsenergie und verhindert so, dass sie sich auf die Maschinenstruktur ausbreitet. Im Gegensatz zu Metallgestellen, die Schwingungen verstärken können, sorgt die natürliche Dämpfungswirkung von Granit für einen ruhigen Lauf der Maschine. Untersuchungen zeigen, dass die Verwendung von Granitgestellen die Schwingungsamplituden um bis zu 70 % reduzieren kann, wodurch die Schlitzmaschine während des Schneidprozesses eine höhere Präzision beibehält.

Thermische Stabilität zur Vermeidung vibrationsbedingter Fehler

Temperaturschwankungen in der Fertigungsumgebung können zur Ausdehnung oder Kontraktion von Materialien führen, was Fehlausrichtungen und nachfolgende Vibrationen zur Folge hat. Granit besitzt einen niedrigen Wärmeausdehnungskoeffizienten und behält daher seine Form und Abmessungen auch bei schwankenden Temperaturen bei. In einer Wafer-Schlitzmaschine ist diese thermische Stabilität entscheidend. Beispielsweise kann sich die Maschine bei längeren Produktionsläufen durch den kontinuierlichen Betrieb erhitzen. Ein Granitsockel gewährleistet die präzise Ausrichtung der Maschinenkomponenten und verhindert so thermisch bedingte Vibrationen oder Dimensionsänderungen, die die Genauigkeit des Wafer-Schlitzens beeinträchtigen könnten. Diese Stabilität trägt dazu bei, eine gleichbleibende Qualität aller bearbeiteten Wafer sicherzustellen.

Starre und stabile Grundlage für Präzision

Die Steifigkeit von Granit ist ein weiterer Schlüsselfaktor für die Vibrationsreduzierung. Seine massive Struktur bietet der Wafer-Schlitzmaschine eine stabile Basis und verhindert unerwünschte Bewegungen oder Verformungen. Die präzisionsgeschliffene Oberfläche des Granit-Maschinenfundaments ermöglicht zudem die exakte Montage der Maschinenkomponenten und trägt so zusätzlich zur Stabilität bei. Dank der festen Montage auf einem Granitfundament kann die Maschine mit minimalen Vibrationen bei hohen Geschwindigkeiten arbeiten, was schnellere Bearbeitungszeiten ohne Präzisionsverluste ermöglicht.

Erfolgsgeschichten aus der Praxis

In einem führenden Halbleiterwerk führte der Einsatz von Granit-Maschinenfundamenten in Wafer-Schlitzmaschinen zu einer deutlichen Verbesserung der Produktionsqualität. Die vibrationsdämpfenden Eigenschaften von Granit reduzierten das Auftreten von Mikrorissen in den geschlitzten Wafern und steigerten die Ausbeute von 85 % auf 93 %. Die verbesserte Stabilität ermöglichte zudem eine 20-prozentige Erhöhung der Maschinengeschwindigkeit und steigerte so die Gesamtproduktivität.

Zusammenfassend lässt sich sagen, dass Maschinenfundamente aus Granit eine entscheidende Rolle bei der Reduzierung von Vibrationen in Wafer-Schlitzmaschinen spielen. Ihre hohe Dichte, ihre vibrationsdämpfenden Eigenschaften, ihre thermische Stabilität und ihre Steifigkeit schaffen gemeinsam eine stabile und präzise Arbeitsumgebung. Für Halbleiterhersteller, die die Qualität und Effizienz ihrer Waferbearbeitung verbessern möchten, ist die Investition in Maschinenfundamente aus Granit eine bewährte und effektive Lösung.

Veröffentlichungsdatum: 12. Juni 2025