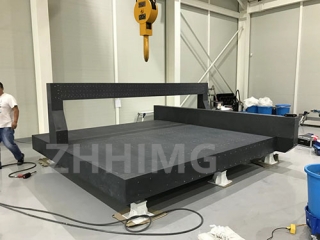

IIn der Halbleiterindustrie ist die Genauigkeit von Wafer-Inspektionsanlagen entscheidend für die Qualität integrierter Schaltkreise. Hochpräzise Maschinengestelle aus Granit, wie sie beispielsweise von ZHHIMG® angeboten werden, tragen maßgeblich zur Leistungssteigerung dieser Anlagen bei. Erfahren Sie hier, wie sie den Unterschied ausmachen.

Außergewöhnliche Dimensionsstabilität: Granit zeichnet sich durch einen extrem niedrigen Wärmeausdehnungskoeffizienten von etwa (4–8)×10⁻⁶/℃ aus, der deutlich niedriger ist als bei vielen Metallen. In der streng kontrollierten Umgebung von Halbleiterfabriken, wo selbst geringfügige Temperaturschwankungen Messfehler verursachen können, bleiben Maschinenfundamente aus Granit formstabil. Diese Stabilität gewährleistet die präzise Positionierung von Komponenten in Wafer-Inspektionsgeräten und verhindert thermisch bedingte Abweichungen, die die Genauigkeit der Inspektionsergebnisse beeinträchtigen könnten.

Hervorragende Schwingungsdämpfung: Produktionshallen sind häufig von Schwingungen aus verschiedenen Quellen betroffen. Die natürlichen Dämpfungseigenschaften von Granit mit einem Dämpfungsgrad von 0,05–0,1 absorbieren und dissipieren diese Schwingungen effektiv. Für Wafer-Inspektion

Bei Verfahren, die hochauflösende Bildgebung und präzise Sensormessungen erfordern, ist die Vibrationsdämpfung durch Granitfundamente von unschätzbarem Wert. Sie minimiert Störungen, die Bilder unscharf machen oder Sensordaten verfälschen könnten, und ermöglicht es dem Gerät, klare und genaue Informationen über die Oberfläche und die innere Struktur des Wafers zu erfassen.

Hohe Steifigkeit und Verschleißfestigkeit: Mit einer Dichte von ca. 3100 kg/m³ bieten die Granit-Maschinenfundamente von ZHHIMG® eine bemerkenswerte Steifigkeit. Sie tragen die schweren Komponenten von Wafer-Inspektionsanlagen formstabil und gewährleisten so die präzise Ausrichtung optischer und mechanischer Systeme. Die hohe Härte (Mohs-Härte 6–7) und die ausgezeichnete Verschleißfestigkeit des Granits sorgen zudem dafür, dass die Oberfläche des Maschinenfundaments dauerhaft eben und glatt bleibt. Diese Beständigkeit ist für die langfristige Genauigkeit unerlässlich, da jeglicher Verschleiß oder Verformung des Fundaments die Präzision der Anlage beeinträchtigen könnte.

Chemische Inertheit: Die Halbleiterfertigung ist mit dem Kontakt zu verschiedenen Chemikalien verbunden. Die chemische Inertheit von Granit macht ihn beständig gegen Korrosion durch diese Substanzen. Diese Eigenschaft schützt die Integrität des Maschinengestells und verhindert chemikalienbedingte Schäden, die die Stabilität und Genauigkeit der Prüfgeräte beeinträchtigen könnten.

Zusammenfassend lässt sich sagen, dass hochpräzise Maschinenfundamente aus Granit nicht nur eine Komponente, sondern ein Schlüsselfaktor für die Erfüllung der hohen Genauigkeitsanforderungen von Wafer-Inspektionsanlagen sind. Bei der Auswahl von Maschinenfundamenten aus Granit empfiehlt sich die Entscheidung für einen vertrauenswürdigen Anbieter wie ZHHIMG®. Dank zahlreicher Zertifizierungen und des hohen Qualitätsanspruchs gewährleistet ZHHIMG®, dass jedes Maschinenfundament aus Granit die für die moderne Halbleiterfertigung erforderliche Zuverlässigkeit und Leistung bietet.

Veröffentlichungsdatum: 03.06.2025