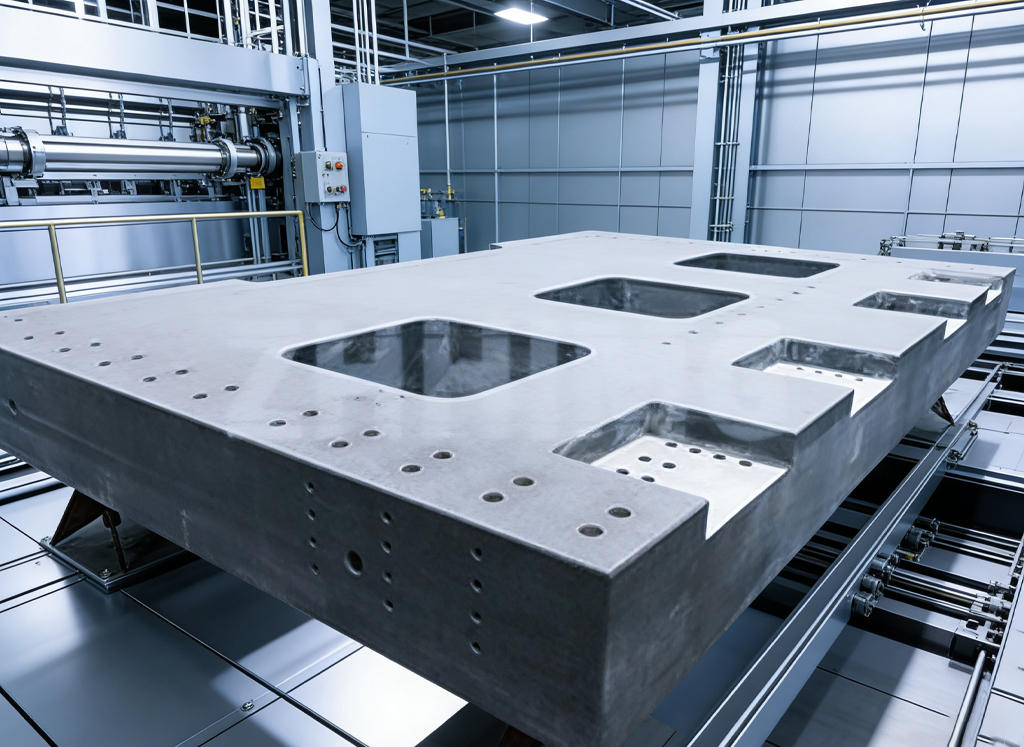

Im Bereich der Ultrapräzisionsmesstechnik und der Fertigung mit hohen Anforderungen – von der Luft- und Raumfahrtinspektion bis zum Formenbau –Präzisions-GranitoberflächeDie Platte bildet die Grundlage für die Bestimmung der Abmessungen. Während die Ebenheit ihrer Oberfläche im Vordergrund steht, ist die zugrundeliegende Frage der Dicke ebenso wichtig, da sie als fundamentale technische Variable die Leistungsfähigkeit der Plattform unter Last und ihre langfristige geometrische Stabilität bestimmt.

Die Dicke einer Granitplattform wird nicht willkürlich gewählt; sie ist ein sorgfältig berechnetes Maß, das sich aus strengen ingenieurtechnischen Prinzipien ableitet und in direktem Zusammenhang mit der Tragfähigkeit, Steifigkeit und der Eignung der Platte als absolut stabile Bezugsebene steht. Das Verständnis dieses Zusammenhangs ist für Ingenieure und Qualitätsmanager, die ihre Prüf- und Montageprozesse optimieren möchten, von entscheidender Bedeutung.

Die Physik der Stabilität: Warum die Dicke eine Rolle spielt

Die Hauptaufgabe einer Granit-Messplatte besteht darin, Verformungen zu widerstehen. Werden Messgeräte, Vorrichtungen und schwere Bauteile auf die Oberfläche gestellt, wirkt die Schwerkraft nach unten. Ist die Platte nicht ausreichend dick, wölbt sie sich leicht und führt so zu unzulässigen geometrischen Messfehlern.

Diese Beziehung wird durch die Prinzipien der Materialmechanik bestimmt, wonach die Steifigkeit einer Platte exponentiell mit ihrer Dicke zusammenhängt.

-

Widerstand gegen Verformung (Steifigkeit): Die Steifigkeit eines Balkens oder einer Platte ist proportional zur dritten Potenz ihrer Dicke (I ∝ h³), wobei I das Flächenträgheitsmoment und h die Dicke ist. Das bedeutet, dass sich die Steifigkeit einer Granitplattform durch Verdopplung ihrer Dicke um den Faktor acht erhöht. Bei dem hochdichten schwarzen Granit von ZHHIMG® (ca. 3100 kg/m³) wird diese inhärente Materialsteifigkeit noch verstärkt, was zu einer überlegenen Widerstandsfähigkeit gegen elastische Verformung unter Last führt.

-

Erhöhte Tragfähigkeit: Da die Steifigkeit exponentiell mit der Dicke zusammenhängt, ist die Bestimmung der geeigneten Dicke die zentrale Herausforderung für die Gewährleistung einer ausreichenden Tragfähigkeit. Bei großen, hochbelastbaren Platten – wie sie beispielsweise als Basis für Koordinatenmessgeräte oder zur Prüfung massiver, hochpräziser Bauteile in der Luft- und Raumfahrt eingesetzt werden – muss die Dicke so bemessen sein, dass die maximal zu erwartende Last eine Durchbiegung weit unterhalb der kritischen Messtoleranz (Submikrometergenauigkeit) verursacht.

-

Schwingungsdämpfende Masse: Granit bietet aufgrund seiner inneren Struktur eine hervorragende Schwingungsdämpfung. Eine dickere Platte erhöht jedoch die Masse erheblich. Diese erhöhte Masse senkt die Eigenfrequenz der Platte und verschiebt sie somit von den typischen Betriebs- und Umgebungsschwingungsfrequenzen (z. B. Klimaanlagen, Fußgängerverkehr). Diese passive Entkopplung ist entscheidend für Anwendungen, die eine stabile und geräuschlose Messtechnik erfordern.

Die technische Bestimmung: Berechnung der erforderlichen Dicke

Die Ermittlung der idealen Dicke erfordert eine detaillierte Analyse der spezifischen Anforderungen der jeweiligen Anwendung:

-

Anwendungstoleranz (Genauigkeitsgrad): Der erste und wichtigste Faktor ist der geforderte Genauigkeitsgrad der Platte (z. B. Grad B, A, AA oder der anspruchsvolle Grad 00). Engere Toleranzen erfordern eine höhere Steifigkeit, um die Planheit unter allen Bedingungen zu gewährleisten, was eine größere Dicke bedingt.

-

Größe und Spannweite: Größere Oberflächenplatten erfordern eine proportional größere Dicke, um die ungestützte Spannweite auszugleichen. Eine große Platte mit unzureichender Dicke biegt sich unter ihrem Eigengewicht durch, selbst ohne äußere Last. Die Fähigkeit von ZHHIMG®, monolithische Maschinenstrukturen aus Granit mit Längen von bis zu 20 Metern herzustellen, basiert auf technischem Know-how, das die erforderliche Dicke für solch große Spannweiten präzise berechnet.

-

Lastverteilung und maximale Belastung: Ingenieure müssen das Gesamtgewicht der Messgeräte, Vorrichtungen und des Bauteils selbst berücksichtigen. Die Konstruktion muss die maximale konzentrierte Last (z. B. eine lokalisierte Koordinatenmesssäule) aufnehmen können, ohne die in internationalen Normen (ASME B89.3.7, DIN 876) festgelegte maximal zulässige Durchbiegung zu überschreiten.

Für handelsübliche Standardplatten werden häufig Dickentabellen verwendet. Bei kundenspezifisch gefertigten Granitbauteilen oder Granitmaschinenkonstruktionen, bei denen die Platte hochempfindliche Geräte wie Luftlager oder Laserinterferometer tragen muss, wird jedoch häufig eine vollständige Finite-Elemente-Analyse (FEA) eingesetzt, um Spannungen und Durchbiegungen präzise zu modellieren und so die erforderliche geometrische Stabilität zu gewährleisten.

Stabilität jenseits der Last: Der thermische Faktor

Der Zusammenhang zwischen Dicke und Stabilität erstreckt sich über die mechanische Verformung hinaus auch auf den thermischen Bereich.

-

Thermische Trägheit: Eine dickere Plattform besitzt eine höhere thermische Trägheit. Das bedeutet, dass es deutlich länger dauert, bis Umgebungstemperaturschwankungen in den Granit eindringen und seine Kerntemperatur beeinflussen. Da der niedrige Wärmeausdehnungskoeffizient (CTE) von Granit bereits ein erheblicher Vorteil gegenüber Stahl ist, gewährleistet die zusätzliche thermische Trägheit durch die Dicke eine überlegene Langzeit-Dimensionsstabilität. Diese ist entscheidend für den Betrieb über längere Zeiträume in einer Laborumgebung. Selbst in einer 10.000 m² großen Werkstatt mit konstanter Temperatur und Luftfeuchtigkeit ist diese inhärente Stabilität von Vorteil.

-

Reduzierte Spannungsgradienten: Eine größere Plattendicke minimiert interne Temperaturgradienten und verhindert, dass sich verschiedene Bereiche der Platte unterschiedlich stark ausdehnen oder zusammenziehen. Dadurch wird das Risiko subtiler Verformungen verringert, die die durch unser präzises Läppverfahren erreichte Nanometergenauigkeit beeinträchtigen könnten.

ZHHIMG®: Technische Dicke für kompromisslose Leistung

Bei der ZHHUI Group ist die Bestimmung der Plattenstärke eine entscheidende Ingenieursentscheidung, die auf unserem Anspruch an höchste internationale Standards beruht. Wir nutzen unser Wissen über unseren firmeneigenen ZHHIMG® Black Granit – speziell aufgrund seiner hohen Dichte ausgewählt –, um die dünnstmögliche Platte zu fertigen, die dennoch die vom Kunden geforderte Stabilität und Tragfähigkeit übertrifft.

Unser Fertigungsmotto „Präzision darf nicht zu anspruchsvoll sein“ gebietet, dass wir bei der Stabilität keine Kompromisse eingehen. Ob wir ein Standard-Messlineal aus Granit oder eine komplexe, tonnenschwere Granit-Portalkonstruktion fertigen – die präzise geplante Materialstärke ist die stille Garantie für Stabilität und gewährleistet, dass das zertifizierte Endprodukt die von den anspruchsvollsten Branchen weltweit geforderte, absolut präzise Nullpunkt-Ebene bietet.

Veröffentlichungsdatum: 16. Dezember 2025