Granit-Messplatten finden breite Anwendung in der Präzisionsbearbeitung, der Elektronikfertigung und in Metrologielaboren. Als unverzichtbare Werkzeuge für genaue Prüfungen und Kalibrierungen ist die Auswahl der richtigen Granit-Messplatte entscheidend für langfristige Leistungsfähigkeit und Messzuverlässigkeit. Im Folgenden werden fünf wichtige Faktoren aufgeführt, die bei der Auswahl einer Granit-Messplatte zu berücksichtigen sind:

1. Materialqualität des Granits

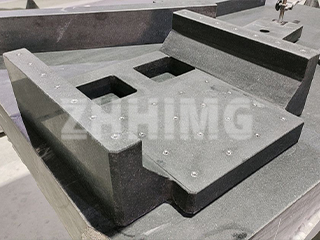

Die Qualität des Granitmaterials beeinflusst maßgeblich die Genauigkeit und Lebensdauer der Plattform. Hochwertiger, natürlicher schwarzer Granit, bekannt für seine Härte, geringe Porosität und minimale Wärmeausdehnung, ist für messtechnische Anwendungen besonders geeignet. Bei der Auswahl einer Granit-Messplatte sollten Sie auf Materialien mit gleichmäßiger Mineralzusammensetzung, dichter Struktur und minimalen inneren Rissen oder Hohlräumen achten. Eine fein polierte, porenfreie Oberfläche trägt dazu bei, Verunreinigungen zu widerstehen und eine höhere Wiederholgenauigkeit bei Präzisionsmessungen zu gewährleisten.

2. Anforderungen an Größe und Genauigkeit

Die Abmessungen der Messplatte müssen der Größe und dem Gewicht der zu messenden Werkstücke entsprechen. Zu große Platten können unnötige Kosten verursachen und mehr Platz beanspruchen, während zu kleine Platten den Messbereich und die Stabilität einschränken. Ebenso wichtig ist die Genauigkeit – Ebenheit, Geradheit und Rechtwinkligkeit müssen der für Ihre Anwendung erforderlichen Toleranzklasse entsprechen. Messplatten werden üblicherweise nach Güteklassen wie DIN, GB oder ASME (Güteklasse 0, 1, 2 usw.) klassifiziert.

3. Oberflächenveredelungstechniken

Die Oberflächenbehandlung ist entscheidend für die Verwendbarkeit und Präzision der Granitplatte. Gängige Bearbeitungsmethoden sind manuelles Läppen, Präzisionsschleifen und Feinpolieren. Eine glatte, spiegelähnliche Oberfläche minimiert die Oberflächenrauheit und verbessert die Messgenauigkeit. Rutschfeste Oberflächen wie Sandstrahlen eignen sich hingegen für Bereiche, in denen die Stabilität der Bauteile wichtig ist. Die Wahl einer korrosionsbeständigen Oberfläche trägt außerdem dazu bei, die Maßhaltigkeit langfristig zu erhalten, insbesondere in feuchten oder industriellen Umgebungen.

4. Strukturelle Stabilität und Dauerhaftigkeit

Granit ist von Natur aus formstabil, jedoch ist nicht jeder Granit unter starker Beanspruchung gleich leistungsfähig. Um die strukturelle Integrität zu gewährleisten, muss die Platte eine hohe Druckfestigkeit, geringe Wasseraufnahme und gute Stoßfestigkeit aufweisen. In Umgebungen mit schwankenden Temperaturen empfiehlt sich die Verwendung von Granit mit einem sehr niedrigen Wärmeausdehnungskoeffizienten. Darüber hinaus muss die Platte verschleiß- und chemikalienbeständig sein, um auch bei langfristiger Nutzung keine Genauigkeitseinbußen zu erleiden.

5. Wartung und Kundendienst

Selbst die widerstandsfähigsten Granitmessplatten benötigen regelmäßige Pflege, um ihre optimale Leistung zu erhalten. Achten Sie bei der Auswahl eines Lieferanten auf Unternehmen, die Kalibrierungsdienste, technischen Support und detaillierte Bedienungsanleitungen anbieten. Leicht zu reinigende Oberflächen und unkomplizierte Wartungsprozesse tragen zur Verlängerung der Lebensdauer der Platte bei. Regelmäßige Reinigung, Umweltschutz und periodische Neukalibrierung sind unerlässlich, um eine dauerhafte Messgenauigkeit zu gewährleisten.

Abschluss

Die Wahl der richtigen Granit-Messplatte beschränkt sich nicht nur auf die Auswahl eines massiven Steinblocks – sie erfordert die sorgfältige Berücksichtigung von Materialqualität, Präzisionsklasse, Oberflächenbeschaffenheit, Umweltverträglichkeit und Kundendienst. Durch die Bewertung dieser fünf Aspekte stellen Sie sicher, dass Ihre Granitplattform zuverlässige und dauerhafte Genauigkeit für Ihre Präzisionsmessanforderungen bietet.

Veröffentlichungsdatum: 24. Juli 2025