In der Halbleiterwafer-Fertigung beeinflusst die Wahl der Basismaterialien direkt die Genauigkeit der Anlagen und die Produktionsausbeute. Einige skrupellose Lieferanten geben Marmor als Naturgranit aus und verkaufen minderwertige Ware als hochwertige. Die Kenntnis der Unterscheidungsmethoden ist entscheidend für den stabilen Betrieb der Wafer-Anlagen. Dieser Artikel erläutert die Unterschiede anhand von vier Hauptkriterien, um Ihnen zu helfen, den Griff zu minderwertigen Ersatzprodukten zu vermeiden.

I. Dichte und Härte: Die intuitivsten physikalischen "Ausweiskarten"

Natürlicher Granit: Mit einer Dichte von 2600–3100 kg/m³, einer Mohshärte von 6–7 und einem klaren Klang beim Anschlagen. Der von ZHHIMG® ausgewählte schwarze Granit weist eine Dichte von über 3000 kg/m³ auf und hält einer gleichmäßigen Belastung von mehr als 1000 kg/m² stand.

Marmor: Mit einer Dichte von nur 2500–2700 kg/m³, einer Härte von 3–5 und einem dumpfen Klang beim Anschlagen. Ritzt man die Oberfläche von Marmor leicht mit einer Münze an, hinterlässt er leicht Spuren, während Granit nahezu unbeschädigt bleibt.

II. Strukturelle Merkmale: „Fehler“ unter dem Mikroskop

Natürlicher Granit: Er besteht aus dicht verwobenen Mineralpartikeln wie Quarz und Feldspat und weist eine Porosität von unter 0,5 % auf. Ultraschallprüfungen zeigen keine offensichtlichen inneren Defekte.

Marmor: Sein Hauptbestandteil ist Calciumcarbonat. Er weist eine lockere Kristallstruktur und eine Porosität von 1–3 % auf und neigt zur Wasseraufnahme und -ausdehnung. In der Hochtemperaturumgebung von Wafer-Anlagen kann die Marmorbasis aufgrund der thermischen Ausdehnung und Kontraktion Präzisionsabweichungen von mehr als ±5 µm verursachen.

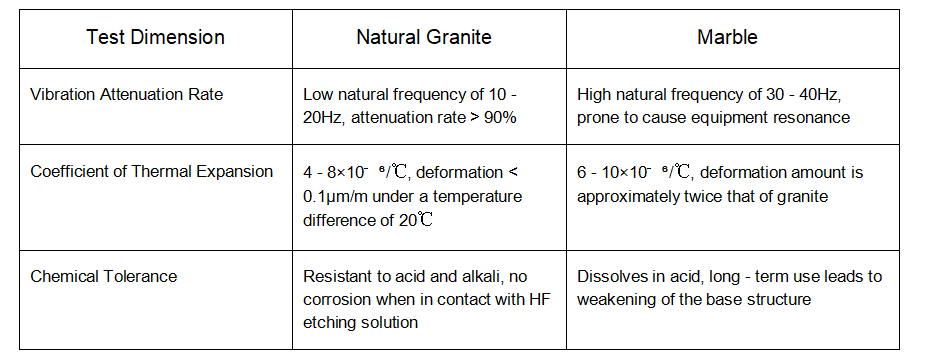

III. Leistungstests: Der „Zauberspiegel“ im realen Kampf

IV. Authentifizierung und Rückverfolgbarkeit: Zuverlässiger „Identitätsnachweis“

Formale Granitbasis: Es liegen eine ISO 9001-Qualitätszertifizierung und ein SGS-Mineralzusammensetzungstestbericht vor, und der Ursprung der Mineralader kann zurückverfolgt werden (z. B. Jinan Black, Shandong, Indian Black).

Minderwertige Ersatzstoffe: Ohne offizielle Zertifizierung oder mit einer vagen Bezeichnung als „Granitmaterial“ handelt es sich in Wirklichkeit um gefärbten Marmor, für den keine detaillierten Testdaten vorliegen.

Leitfaden zur Vermeidung von Fallstricken: Drei Tricks für eine hochwertige Basis

Prüfen Sie das Zertifikat: Verlangen Sie vom Lieferanten die Vorlage der Prüfberichte über Dichte, Härte und Wärmeausdehnungskoeffizient;

Testleistung: Simulation der Betriebsumgebung der Waferanlage, um die Stabilität der Basis unter Vibrationen und Temperaturänderungen zu testen;

Bei der Wahl einer Marke sollten Hersteller wie ZHHIMG®, die die ISO-Drei-Systeme-Zertifizierung bestanden haben, Vorrang haben, um die Niedrigpreisfalle kleiner Werkstätten zu vermeiden.

Veröffentlichungsdatum: 10. Juni 2025