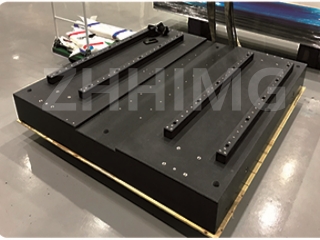

Granit ist ein natürlich vorkommendes Material, das in der Fertigungsindustrie häufig für Maschinenfundamente verwendet wird. Maschinenfundamente aus Granit zeichnen sich durch hohe Stabilität, Langlebigkeit und hervorragende Schwingungsdämpfung aus und sind daher ideal für Anwendungen im Präzisionsmaschinenbau geeignet. Ein Beispiel hierfür sind Inspektionsgeräte für LCD-Panels, die zur Erkennung und Analyse von Defekten in LCD-Panels vor deren Einbau in elektronische Geräte eingesetzt werden.

Die Konstruktion eines LCD-Panel-Prüfgeräts erfordert höchste Genauigkeit, Stabilität und Präzision. Jegliche Vibration oder Bewegung während der Panelprüfung kann Messfehler verursachen, die wiederum zu ungenauen Ergebnissen und kostspieligen Produktionsfehlern führen können. Der Einsatz eines Maschinenfußes aus Granit kann diese Probleme beheben und die Gesamtleistung und Genauigkeit des Prüfgeräts verbessern. Im Folgenden werden einige Möglichkeiten zur effektiven Verwendung von Granit-Maschinenfüßen für ein LCD-Panel-Prüfgerät aufgezeigt:

1. Verwenden Sie hochwertige Granit-Maschinenfundamente.

Um die Genauigkeit und Stabilität des Prüfgeräts zu gewährleisten, ist die Verwendung hochwertiger Granit-Maschinenfundamente, die nach strengen Standards gefertigt sind, unerlässlich. Der für das Maschinenfundament verwendete Granit muss von hoher Qualität und frei von Rissen oder anderen Mängeln sein, die seine Funktion beeinträchtigen könnten. Die Oberfläche des Maschinenfundaments muss eben und glatt sein, ohne Unebenheiten oder Erhebungen, die während des Prüfvorgangs zu Instabilität führen könnten.

2. Planen Sie die Konstruktion des Maschinenfundaments.

Die Konstruktion des Maschinengestells muss sorgfältig geplant werden. Dabei sind die Abmessungen der zu prüfenden LCD-Panels, die Art der Prüfgeräte und der benötigte Freiraum für die Bediener zu berücksichtigen. Das Maschinengestell muss so ausgelegt sein, dass es maximale Stabilität bietet und Vibrationen oder Bewegungen während des Prüfvorgangs minimiert. Es muss ausreichend groß sein, um die LCD-Panels bequem aufzunehmen und einen einfachen Zugang zu den Prüfgeräten zu ermöglichen.

3. Erwägen Sie die Hinzufügung von Schwingungsdämpfungselementen.

In manchen Fällen kann der Einsatz von Schwingungsdämpfungselementen wie Gummi oder Kork erforderlich sein, um Vibrationen oder Bewegungen während des Prüfvorgangs weiter zu reduzieren. Diese Materialien können am Maschinensockel oder zwischen Prüfgerät und Sockel angebracht werden, um Stöße und Vibrationen zu absorbieren. Der Einsatz solcher Elemente kann die Gesamtgenauigkeit und Zuverlässigkeit des Prüfgeräts verbessern.

4. Regelmäßige Wartung

Die regelmäßige Wartung des Maschinengestells ist unerlässlich, um dessen einwandfreien Zustand und optimale Leistung zu gewährleisten. Das Maschinengestell sollte regelmäßig gereinigt werden, um Schmutz und Ablagerungen zu entfernen, die die Leistung beeinträchtigen könnten. Risse oder andere Mängel sollten umgehend repariert werden, um die Stabilität und Zuverlässigkeit des Maschinengestells sicherzustellen.

Zusammenfassend lässt sich sagen, dass die Verwendung von Granit-Maschinenfundamenten die Leistung und Genauigkeit von LCD-Panel-Inspektionsgeräten deutlich verbessern kann. Durch die Auswahl von Granit höchster Qualität, eine sorgfältige Planung des Maschinenfundaments, den Einbau von Schwingungsdämpfungselementen bei Bedarf und regelmäßige Wartung lassen sich die Produktivität steigern und Produktionsfehler minimieren.

Veröffentlichungsdatum: 01.11.2023