Die Koordinatenmessmaschine (KMM) ist ein unverzichtbares Werkzeug in der Fertigungsindustrie, insbesondere zur Sicherstellung von Präzision und Genauigkeit im Produktionsprozess. Obwohl die KMM zur Messung verschiedener Bauteile aus unterschiedlichen Materialien eingesetzt werden kann, weisen Granitbauteile einzigartige Eigenschaften auf, die sie auszeichnen und im Fertigungsprozess unverzichtbar machen.

Granit ist ein Naturstein, der seit Jahrhunderten in verschiedenen Bereichen eingesetzt wird, von Architektur und Bauwesen bis hin zu Denkmälern und Kunstwerken. Aufgrund seiner Langlebigkeit, Härte und Beständigkeit gegen Abnutzung und Korrosion ist Granit auch ein ideales Material für die Herstellung von Bauteilen in vielen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie und Medizintechnik.

Einer der wesentlichen Vorteile von Granitbauteilen in der Fertigung ist ihre außergewöhnliche Formstabilität. Granit besitzt einen niedrigen Wärmeausdehnungskoeffizienten, wodurch seine Abmessungen und Form auch bei Temperaturschwankungen unverändert bleiben. Diese Stabilität macht Granit zu einem hervorragenden Werkstoff für Präzisionsinstrumente und Werkzeugmaschinen, die über einen weiten Temperaturbereich hinweg gleichbleibende Genauigkeit erfordern.

Ein weiteres Alleinstellungsmerkmal von Granitbauteilen ist ihre hohe Dimensionsstabilität. Im Gegensatz zu anderen Materialien, die sich mit der Zeit ausdehnen oder verformen können, behält Granit seine Form und Größe bei und gewährleistet so eine gleichbleibende und zuverlässige Leistung. Daher eignen sich Granitbauteile ideal für hochpräzise Anwendungen wie optische Systeme und Lasersysteme, wo selbst geringfügige Verformungen oder Abweichungen erhebliche Fehler verursachen können.

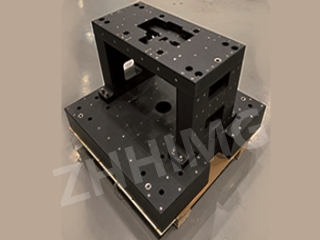

Die Herstellung von Granitbauteilen erfordert Spezialmaschinen und Fachkenntnisse. Das Koordinatenmessgerät (KMG) spielt dabei eine entscheidende Rolle und stellt sicher, dass die fertigen Bauteile die geforderten Spezifikationen und Toleranzen erfüllen. Mithilfe eines KMG können Hersteller die Abmessungen von Granitbauteilen in verschiedenen Produktionsphasen – vom Rohmaterial bis zur Endkontrolle – präzise messen und überprüfen.

Granitbauteile sind zudem äußerst verschleiß-, abrieb- und korrosionsbeständig und eignen sich daher ideal für den Einsatz in rauen und anspruchsvollen Umgebungen. Beispielsweise werden Granitbauteile häufig in der Automobilindustrie für die Montage von Motoren, Getrieben und anderen kritischen Komponenten verwendet, die hohe Festigkeit und Langlebigkeit erfordern.

Zusammenfassend lässt sich sagen, dass die Verwendung von Granitbauteilen in der Fertigung aufgrund ihrer einzigartigen Eigenschaften und Vorteile immer beliebter wird. Die Koordinatenmessmaschine (KMM) ist ein unverzichtbares Werkzeug, um die Präzision und Genauigkeit von Granitbauteilen sicherzustellen, die in vielen Branchen von entscheidender Bedeutung sind. Angesichts der steigenden Nachfrage nach Hochleistungsbauteilen wird Granit mit Sicherheit auch weiterhin ein wertvolles und unverzichtbares Material in der Fertigungsindustrie bleiben.

Veröffentlichungsdatum: 02.04.2024