Im Bereich industrieller Präzisionsanlagen hängt die Stabilität von Granit hauptsächlich von seiner Mineralzusammensetzung, seiner Strukturdichte und seinen physikalischen Leistungskennwerten (wie Wärmeausdehnungskoeffizient, Wasseraufnahmerate und Druckfestigkeit) ab, weniger von seiner Farbe selbst. Die Farbe spiegelt jedoch oft indirekt Unterschiede in der Mineralzusammensetzung und im Entstehungsmilieu wider. Daher wird in der Praxis Granit bestimmter Farben aufgrund seiner überlegenen Gesamteigenschaften bevorzugt. Im Folgenden wird dies genauer analysiert:

I. Indirekter Zusammenhang zwischen Farbe und Stabilität

Die Farbe von Granit wird durch seine mineralische Zusammensetzung bestimmt, und die mineralische Zusammensetzung beeinflusst direkt seine physikalischen Eigenschaften:

Hellfarbener Granit (z. B. gräulich-weiß, hellrosa)

Mineralzusammensetzung: Hauptsächlich Quarz und Feldspat (mit einem Anteil von bis zu 60 bis 80 %), mit einer geringen Menge Glimmer oder Amphibol.

Quarz (mit einer Dichte von 2,65 g/cm³) und Feldspat (mit einer Dichte von 2,5-2,8 g/cm³) weisen eine hohe Härte, starke chemische Stabilität und einen niedrigen Wärmeausdehnungskoeffizienten (typischerweise 5-8×10⁻⁶/℃) auf und werden durch Temperaturänderungen nicht leicht beeinflusst.

Strukturelle Merkmale: Entstanden in einer relativ stabilen geologischen Umgebung (z. B. langsame Abkühlung im oberflächennahen Teil der Erdkruste), mit einheitlichen kristallinen Partikeln, dichter Struktur, geringer Porosität (0,3 % - 0,7 %), geringer Wasseraufnahmerate (< 0,15 %) und starker Widerstandsfähigkeit gegen Verformung.

Typische Anwendungsgebiete: Anlagen zur Herstellung elektronischer Chips, Basissysteme für optische Präzisionsinstrumente (wie z. B. Fotolithografie-Maschinenplattformen), die über einen langen Zeitraum eine hohe Maßgenauigkeit gewährleisten müssen.

Dunkler Granit (z. B. schwarzer, dunkelgrüner)

Mineralzusammensetzung: Reich an Eisen- und Magnesiummineralien (wie Amphibol, Biotit, Pyroxen) und enthält teilweise Schwermetallmineralien wie Magnetit und Ilmenit.

Amphibol (Dichte 3,0-3,4 g/cm³) und Biotit (Dichte 2,7-3,1 g/cm³) weisen relativ hohe Dichten auf, ihre Wärmeausdehnungskoeffizienten sind jedoch etwas höher als die von Quarz (bis zu 8-12×10⁻⁶/℃), und ihre Strukturen können aufgrund der Oxidation eisenhaltiger Minerale geringfügige Veränderungen erfahren.

Strukturelle Merkmale: Entstanden hauptsächlich unter Hochtemperatur- und Hochdruckbedingungen (z. B. durch rasche Abkühlung tiefen Magmas) und weisen grobe Kristallpartikel sowie deutliche Unterschiede in der Strukturdichte auf. Einige dunkle Granite (z. B. Jinan Green) besitzen aufgrund intensiver magmatischer Aktivität und vollständiger Entladung innerer Spannungen eine einheitlichere und stabilere Struktur.

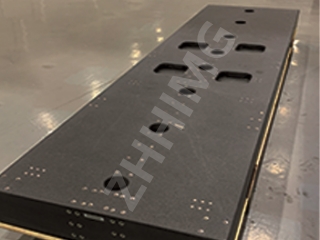

Typische Anwendungen: Schwerlast-Werkzeugmaschinengestelle, große Koordinatenmessgeräte (KMG), die hohen Belastungen und Stoßfestigkeit standhalten müssen.

II. Kernindikatoren für Stabilität in industriellen Szenarien

Unabhängig von der Farbe gelten für Granit in industriellen Präzisionsgeräten folgende Kernanforderungen:

Thermische Stabilität

Um durch Temperaturschwankungen bedingte Genauigkeitsabweichungen der Geräte zu vermeiden, sollten Granitsorten mit einem niedrigen Wärmeausdehnungskoeffizienten (<8×10⁻⁶/℃) bevorzugt werden. Hellfarbener Granit (wie z. B. Sesamweiß) weist aufgrund seines hohen Quarzgehalts eine bessere thermische Stabilität auf.

Strukturelle Kompaktheit

Granit mit einer Porosität von unter 0,5 % und einer Wasseraufnahmerate von unter 0,1 % neigt nicht zur Adsorption von Feuchtigkeit oder Verunreinigungen und verformt sich im Laufe der Zeit kaum. Sowohl Jinan Green (dunkler Granit, Porosität 0,3 %) als auch Shanxi Black (heller Granit, Porosität 0,2 %) erfüllen die Anforderungen an hohe Dichte.

Mechanische Festigkeit

Die Druckfestigkeit liegt über 150 MPa und die Biegefestigkeit über 12 MPa, wodurch die Langzeitstabilität beim Transport von Präzisionsgeräten gewährleistet ist. Dunkler Granit (wie beispielsweise indischer schwarzer Granit) weist aufgrund des Vorhandenseins von Eisen- und Magnesiummineralien in der Regel eine höhere mechanische Festigkeit auf und eignet sich daher für anspruchsvolle Anwendungen.

Chemische Korrosionsbeständigkeit

Quarz und Feldspat weisen eine hohe Beständigkeit gegenüber Säure- und Laugenkorrosion auf. Daher eignet sich hellfarbiger Granit (wie beispielsweise Sesamgrau) besser für korrosive Umgebungen in der chemischen Industrie und der Halbleiterindustrie.

III. Gängige Entscheidungen und Fallstudien im Industriebereich

Hellfarbener Granit: Die bevorzugte Wahl für Anwendungen mit hohen Präzisionsanforderungen.

Repräsentative Sorten:

Sesamweiß: Dieses in Fujian hergestellte Mineral ist hellgrau und besteht zu über 70 % aus Quarz. Sein Wärmeausdehnungskoeffizient beträgt 6 × 10⁻⁶/℃. Es findet Anwendung in Halbleiterlithografie-Anlagen und Inspektionsgeräten für die Luft- und Raumfahrt.

Jinan Green: Dunkelgrau, gleichmäßige Struktur, Druckfestigkeit 240 MPa, wird häufig für die Basis von Koordinatenmessgeräten (KMG) verwendet.

Vorteile: Gute Farbgleichmäßigkeit, was die Kalibrierung des optischen Pfades optischer Geräte erleichtert; geringe thermische Verformung und Eignung für Präzisionsanforderungen im Nanometerbereich.

Dunkler Granit: Bevorzugt für stark beanspruchte und stoßfeste Anwendungen

Repräsentative Sorten:

Black Galaxy: Schwarz, ilmenithaltig, mit einer Dichte von 3,05 g/cm³ und einer Druckfestigkeit von 280 MPa. Es wird für hochbelastbare Führungsschienen in Werkzeugmaschinen und Vorrichtungen in der Automobilindustrie verwendet.

Mongolischer Schwarzer Stein: Dunkelgrün, hauptsächlich Amphibol, mit hoher Schlagfestigkeit, wird als Basis für Bergbaugeräte verwendet.

Vorteile: Hohe Dichte, starke Steifigkeit, Fähigkeit zur Absorption mechanischer Vibrationen, geeignet für industrielle Umgebungen mit hoher Belastung.

Viertens. Fazit: Die Farbe ist nicht der entscheidende Faktor; die Leistung steht im Mittelpunkt.

Farbe ≠ Stabilität: Sowohl helle als auch dunkle Granitsorten weisen eine hohe Farbstabilität auf. Entscheidend sind die Reinheit des Minerals, die Einheitlichkeit der Struktur und die physikalischen Kennwerte.

Prinzip der Szenenadaption:

Optische/elektronische Präzisionsgeräte: Wählen Sie helle Sorten mit hohem Quarzanteil (z. B. Sesamweiß), wobei besonderes Augenmerk auf thermische Stabilität und Oberflächengenauigkeit gelegt wird.

Schwere Maschinen/Industriewerkzeugmaschinen: Wählen Sie dunkel gefärbte, eisenreiche Magnesiumerzsorten (wie z. B. Jinan-Blau), wobei die mechanische Festigkeit und Schlagfestigkeit im Vordergrund stehen.

Kaufempfehlung: Überprüfen Sie Parameter wie den Wärmeausdehnungskoeffizienten, die Wasseraufnahmerate und die Druckfestigkeit anhand von Prüfberichten (z. B. GB/T 18601-2020 „Natural Granite Building Slabs“), anstatt sich nur auf die Farbe zu verlassen.

Zusammenfassend lässt sich sagen, dass im industriellen Bereich bei der Auswahl von Granit die Leistungsfähigkeit im Vordergrund steht und die Farbe eine ergänzende Rolle spielt. Eine umfassende Bewertung sollte in Verbindung mit den spezifischen Anforderungen der Anlagen und den Einsatzumgebungen erfolgen.

Veröffentlichungsdatum: 19. Mai 2025