Da die Anforderungen an die Präzision in Fertigungs- und Prüfumgebungen stetig steigen, wird die Genauigkeit von Messplatten nicht mehr allein anhand von Material und Güteklasse bewertet. Hersteller legen zunehmend Wert auf die Installationsqualität und die langfristige Wartung – insbesondere auf Themen wie das Nivellieren von Messplatten, das Nivellieren von Granitmessplatten und …Oberflächenplatten-Überarbeitung.

Was früher als einfache Einrichtungsarbeit galt, wird heute als entscheidender Faktor anerkannt, der die Messstabilität, die Kalibrierungsergebnisse und die Gesamtleistung des Qualitätssystems beeinflusst.

Warum das Nivellieren mit Oberflächenplatten wieder an Bedeutung gewinnt

Lange Zeit galt das Ausrichten von Messplatten als einmalige Installationsmaßnahme. Sobald die Platte waagerecht erschien, ging man davon aus, dass sie dauerhaft verwendbar sei. Heute wird diese Annahme infrage gestellt.

Hersteller stellen fest, dass unsachgemäßes oder ungleichmäßiges Nivellieren innere Spannungen in einer Messplatte verursachen kann. Diese Spannungen können mit der Zeit die Ebenheit beeinträchtigen, zu Kalibrierungsdrift beitragen und die Messwiederholbarkeit verringern. Da Toleranzen immer enger werden und Prüfergebnisse zunehmend genauestens untersucht werden, sind selbst geringfügige Abweichungen auf Fundamentebene nicht mehr akzeptabel.

Dies hat zu einem erneuten Interesse am Verständnis geführt.Wie man eine Messplatte richtig nivelliertinsbesondere in Umgebungen mit hohen Anforderungen an die Präzisionsinspektion.

Nivellierung einer Granit-Messplatte: Mehr als eine einfache Justierung

Der Aufwand für das Nivellieren einer Granit-Messplatte wird oft unterschätzt. Granit bietet zwar eine ausgezeichnete Dimensionsstabilität, reagiert aber dennoch empfindlich auf ungleichmäßige Auflage und fehlerhafte Lastverteilung.

Granit-Messplatten sind so konstruiert, dass sie auf bestimmten Auflagepunkten aufliegen. Sind diese Punkte nicht korrekt mit dem Ständer oder dem Fundament ausgerichtet, können Biegespannungen in der Platte auftreten, die nicht sofort sichtbar sind. Dies kann mit der Zeit sowohl die Ebenheit als auch die Kalibrierungsergebnisse beeinträchtigen.

Infolgedessen überdenken viele Hersteller ihreGranit-OberflächenplattennivellierungVerfahren, bei denen besonderer Wert auf die korrekte Stützgeometrie, kontrollierte Justierung und Stabilisierungszeit gelegt wird, bevor die Platte in Betrieb genommen wird.

Die Beziehung zwischen Nivellierungs- und Kalibrierungsergebnissen

Obwohl Ebenheit und Nivellierung technisch unabhängig voneinander sind, hängen sie in der Praxis eng zusammen. Eine fehlerhafte Nivellierung kann eine Messplatte so stark verformen, dass die Ebenheitsmessungen während der Kalibrierung beeinträchtigt werden.

Kalibrierdienstleister berichten zunehmend von Fällen, in denen Messplatten nicht aufgrund von Verschleiß, sondern aufgrund von Belastungen durch die Installation die Kalibrierung versagen. Nach korrekter Neuausrichtung der Platte und einer Stabilisierungsphase verbessert sich die Ebenheit oft ohne Nachbearbeitung.

Durch diesen Zusammenhang sind Nivellierungsmaßnahmen zu einem wichtigen Bestandteil der Aufrechterhaltung der Kalibrierungskonformität und des Messvertrauens geworden.

Oberflächenerneuerung von Oberflächenplatten: Wann Wartungsarbeiten notwendig werden

Selbst bei korrekter Nivellierung und Pflege unterliegen Messplatten mit der Zeit einem Verschleiß. Dies gilt insbesondere für stark frequentierte Prüfumgebungen, in denen Messgeräte, Höhenmessgeräte und Bauteile häufig auf der Oberfläche platziert werden.

Die Oberflächenbearbeitung von Oberflächenplatten dient der Wiederherstellung der Planheit durch Nachschleifen oder Nachbearbeiten der Arbeitsfläche. Obwohl die Oberflächenbearbeitung die Lebensdauer deutlich verlängern kann, erkennen Hersteller zunehmend, dass die Bearbeitung datenbasiert und nicht auf Annahmen beruhen sollte.

Regelmäßige Kalibrierungsberichte liefern objektive Einblicke in Verschleißmuster und Abweichungen von der Ebenheit. In vielen Fällen kann eine Oberflächenerneuerung hinausgezögert oder ganz vermieden werden, wenn Nivellierung, Auflagerbedingungen und Lastmanagement ordnungsgemäß kontrolliert werden.

Vorbeugende Wartung Überreaktive Korrektur

Ein klarer Trend in der modernen Fertigung ist die Verlagerung von reaktiver Korrektur hin zu präventiver Instandhaltung. Anstatt auf den Kalibrierungsausfall einer Messplatte zu warten, konzentrieren sich die Hersteller auf Folgendes:

-

Korrekte Nivellierung während der Installation

-

Regelmäßige Überprüfung der Stützbedingungen

-

Kontrollierte Umweltbedingungen

-

Sachgerechte Handhabung und Lastverteilung

Dieser Ansatz verringert die Häufigkeit von Oberflächenerneuerungen, senkt die langfristigen Kosten und verbessert die Messstabilität über mehrere Instrumente hinweg.

Umweltbedingte und bauliche Einflüsse auf die Stabilität von Nivellierungsflächen

Die Nivellierung einer Oberflächenplatte erfolgt nicht isoliert. Bodenbeschaffenheit, Vibrationen und Temperaturschwankungen beeinflussen, wie gut eine Oberflächenplatte ihren Zustand über die Zeit beibehält.

Anlagen mit in der Nähe befindlichen schweren Maschinen weisen häufig subtile Bodenbewegungen auf, die die Nivellierung über Monate oder Jahre hinweg beeinträchtigen können. In diesen Fällen wird die regelmäßige Überprüfung der Nivellierung Teil einer umfassenderen Instandhaltungsstrategie.

Granitoberflächenplatten eignen sich aufgrund ihrer natürlichen Stabilität gut für kontrollierte Umgebungen. Allerdings benötigt auch Granit eine geeignete Unterkonstruktion und regelmäßige Überprüfung, um seine optimale Leistung zu erbringen.

Warum die Nivellierung heute Teil von Qualitätsdiskussionen ist

Mit der Weiterentwicklung von Qualitätsmanagementsystemen achten Auditoren und Kunden nicht mehr nur auf die Kalibrierung von Instrumenten. Sie erwarten zunehmend von den Herstellern den Nachweis, dass Referenzflächen ordnungsgemäß installiert, gewartet und unterstützt werden.

Diskussionen darüber, wie man eine Messplatte nivelliert, insbesondere das Nivellieren einer Granitmessplatte, undOberflächenplatten-Überarbeitungsind nun Teil umfassenderer Diskussionen über die Integrität von Messsystemen.

Dies spiegelt das wachsende Verständnis wider, dass die Messgenauigkeit kumulativ ist – kleine Probleme auf der grundlegenden Ebene können mehrere Prozesse gleichzeitig beeinträchtigen.

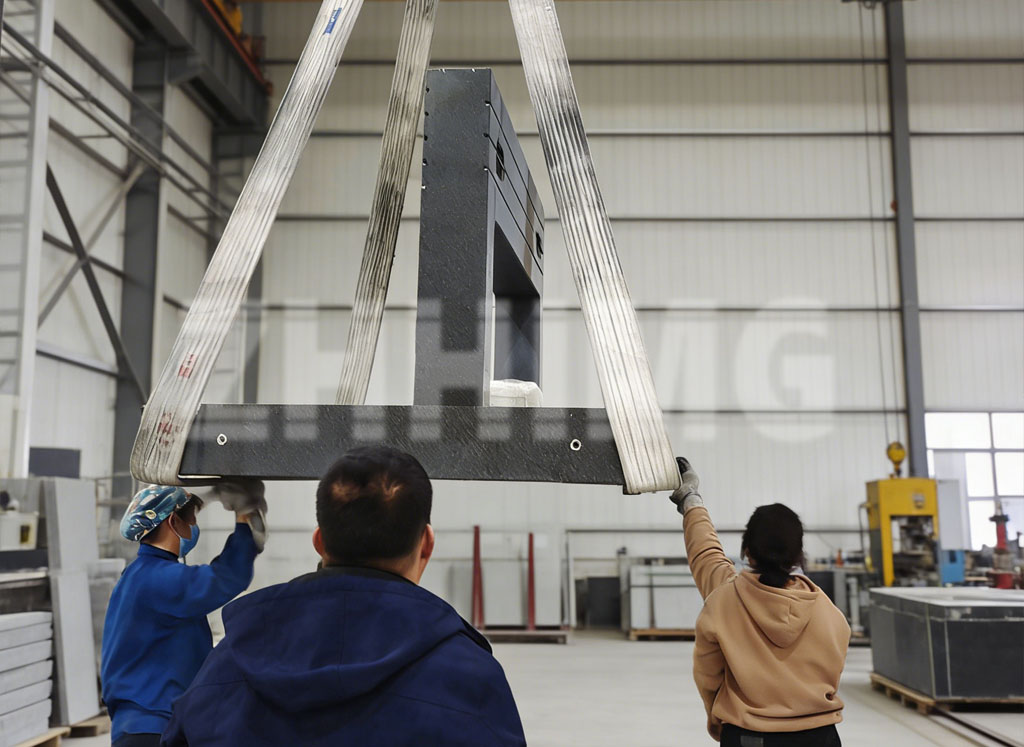

Die Sichtweise des ZHHIMG auf die Stabilität von Oberflächenplatten

Bei ZHHIMG beobachten wir ein zunehmendes Bewusstsein bei unseren Kunden, dass die Leistungsfähigkeit von Messplatten von mehr als nur der Materialwahl abhängt. Korrekte Nivellierung, geeignete Trägerkonstruktionen und eine langfristige Wartungsplanung sind unerlässlich für stabile und reproduzierbare Messergebnisse.

Unsere Erfahrung mit Granit-Messplatten unterstreicht, wie wichtig es ist, Installations- und Lebenszyklusfaktoren von Anfang an zu berücksichtigen. Durch die proaktive Berücksichtigung von Nivellierung und Wartung können Hersteller die Lebensdauer deutlich verlängern und die Kalibrierungssicherheit gewährleisten.

Blick in die Zukunft

Da die Fertigung immer engere Toleranzen und höhere Inspektionsfrequenzen erfordert, wird die Beachtung grundlegender Details unumgänglich.

Themen wie das Nivellieren von Messplatten, das Nivellieren von Granitmessplatten und das Nachbearbeiten von Messplatten sind längst nicht mehr nur technische Randnotizen. Sie sind Teil eines umfassenderen Branchenwandels hin zu disziplinierteren, systemorientierten Ansätzen für höhere Messgenauigkeit.

Für Hersteller, die sich der langfristigen Qualität und Konformität verpflichtet haben, werden die Nivellierung und Instandhaltung von Messplatten zu wesentlichen Elementen des Wettbewerbsvorteils.

Veröffentlichungsdatum: 19. Januar 2026