Präzisionsbauteile aus Granit, wie z. B. Koordinatenmessgeräte-Sockel, Luftlagerführungen und Präzisionsmaschinenstrukturen, sind bekannt für ihre hohe Stabilität, hervorragende Schwingungsdämpfung und geringe Wärmeausdehnung. Der entscheidende Faktor ist jedoch die Oberfläche selbst, die typischerweise durch sorgfältiges Läppen und Polieren auf Mikrometer- oder Submikrometer-Toleranzen bearbeitet wird.

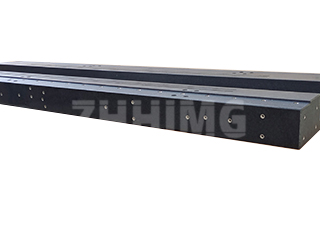

Doch reicht für die anspruchsvollsten Anwendungen weltweit eine Standard-Läppung aus oder ist eine zusätzliche, speziell entwickelte Schutzschicht erforderlich? Selbst das von Natur aus stabilste Material – unser hochdichter schwarzer Granit ZHHIMG® – kann von einer speziellen Oberflächenbehandlung profitieren, um die Funktionalität in dynamischen Systemen zu verbessern. Dabei geht es über die reine geometrische Genauigkeit hinaus und zielt darauf ab, die optimale Grenzfläche zwischen Granit und Luft bzw. Granit und Metall für maximale dynamische Leistung und Langlebigkeit zu schaffen.

Warum Oberflächenbeschichtungen unerlässlich werden

Der Hauptvorteil von Granit in der Messtechnik liegt in seiner Stabilität und Ebenheit. Eine natürlich polierte Granitoberfläche weist jedoch trotz ihrer extremen Ebenheit eine Mikrostruktur und eine gewisse Porosität auf. Bei Anwendungen mit hohen Drehzahlen oder starker Beanspruchung können diese Eigenschaften nachteilig sein.

Die Notwendigkeit fortschrittlicher Behandlungsmethoden ergibt sich daraus, dass das traditionelle Läppen zwar eine unübertroffene Planheit erzielt, aber mikroskopisch kleine Poren hinterlässt. Für ultrapräzise Bewegungen:

- Leistung von Luftlagern: Poröser Granit kann die Tragfähigkeit und Stabilität von Luftlagern durch Veränderung der Luftströmungsdynamik geringfügig beeinflussen. Hochleistungs-Luftlager benötigen eine perfekt abgedichtete, porenfreie Oberfläche, um einen gleichmäßigen Luftdruck und eine gleichbleibende Tragfähigkeit zu gewährleisten.

- Verschleißfestigkeit: Obwohl das Material eine hohe Kratzfestigkeit aufweist, kann die kontinuierliche Reibung metallischer Bauteile (wie Endschalter oder spezielle Führungsmechanismen) mit der Zeit zu lokalen Verschleißstellen führen.

- Sauberkeit und Wartung: Eine versiegelte Oberfläche ist wesentlich leichter zu reinigen und neigt weniger dazu, mikroskopische Öle, Kühlmittel oder atmosphärische Verunreinigungen aufzunehmen, die alle in einer hochpräzisen Reinraumumgebung katastrophal wären.

Die wichtigsten Oberflächenbeschichtungsverfahren

Während das gesamte Granitbauteil selten beschichtet wird – da seine Stabilität dem Stein innewohnt – erhalten bestimmte Funktionsbereiche, insbesondere kritische Führungsflächen für Luftlager, häufig eine spezielle Behandlung.

Eine führende Methode ist die Harzimprägnierung und -versiegelung. Dies ist die gängigste Form der Oberflächenbehandlung für hochpräzisen Granit. Dabei wird ein niedrigviskoses, leistungsstarkes Epoxid- oder Polymerharz aufgetragen, das in die mikroskopisch kleinen Poren der Granitoberfläche eindringt und diese ausfüllt. Das Harz härtet zu einer glasglatten, porenfreien Versiegelung aus. Dadurch wird die Porosität, die die Luftdichtigkeit beeinträchtigen könnte, effektiv beseitigt. Es entsteht eine ultrareine, gleichmäßige Oberfläche, die für einen konstanten Luftspalt und maximalen Luftdruck unerlässlich ist. Zudem wird die Beständigkeit des Granits gegenüber chemischen Flecken und Feuchtigkeitsaufnahme deutlich verbessert.

Ein zweiter Ansatz, der für Bereiche mit minimaler Reibung vorgesehen ist, nutzt Hochleistungs-PTFE-Beschichtungen (Teflon). Für Oberflächen, die mit dynamischen Bauteilen außer Luftlagern interagieren, können spezielle polymerisierte Tetrafluorethylen-Beschichtungen (PTFE) aufgebracht werden. PTFE ist bekannt für seine Antihaft- und extrem reibungsarmen Eigenschaften. Das Aufbringen einer dünnen, gleichmäßigen Schicht auf Granitbauteile reduziert unerwünschte Stick-Slip-Phänomene und minimiert den Verschleiß. Dies trägt direkt zu einer gleichmäßigeren, präziseren Bewegungssteuerung und einer überlegenen Wiederholgenauigkeit bei.

Abschließend sei noch erwähnt, dass wir der Schmierung und dem Schutz – obwohl es sich nicht um eine dauerhafte Beschichtung handelt – einen entscheidenden Vorgehensschritt vor dem Versand unterstellen. Alle Stahlarmaturen, Gewindeeinsätze und metallischen Bauteile werden dünn mit einem speziellen, chemisch inerten Öl oder einem Rostschutzmittel behandelt. Dieser Schutz ist für den Transport unerlässlich, da er Flugrost an exponierten Stahlkomponenten unter wechselnden Feuchtigkeitsbedingungen verhindert und sicherstellt, dass die Präzisionsbauteile in einwandfreiem Zustand ankommen und sofort in empfindliche Messgeräte integriert werden können.

Die Entscheidung für eine moderne Oberflächenbeschichtung ist stets eine gemeinsame Anstrengung unserer Ingenieure, die die finalen Anwendungsanforderungen des Kunden präzise abbildet. Für Standardanwendungen in der Messtechnik gilt die geläppte und polierte Granitoberfläche von ZHHIMG als Branchenstandard. Bei dynamischen Hochgeschwindigkeitssystemen mit komplexen Luftlagern hingegen garantiert die Investition in eine versiegelte, porenfreie Oberfläche maximale Leistungsfähigkeit, lange Lebensdauer und die strikte Einhaltung strengster Toleranzen.

Veröffentlichungsdatum: 24. Oktober 2025