In den anspruchsvollen Umgebungen der Hochpräzisionsfertigung – von der Automobil- und Luftfahrtindustrie bis hin zur modernen Elektronik – ist kein Spielraum für Fehler vorhanden. Während Granit-Messplatten als universelle Grundlage für die allgemeine Messtechnik dienen, ist die Granit-Prüfplatte der spezialisierte, extrem stabile Bezugspunkt für die Bauteilprüfung und die unterstützte Montage. Sie ist das entscheidende Werkzeug zur Validierung der äußeren Geometrie, der Maßabweichungen und der Ebenheit hochwertiger Bauteile und stellt sicher, dass diese den strengen Anforderungen moderner Ingenieurskunst entsprechen.

Das Prinzip des ultrastabilen Datums

Die Kernfunktion der Granit-Inspektionsplatte beruht auf ihrer überlegenen Stabilität und dem Prinzip der „hochstabilen Bezugsfläche“.

Die Arbeitsfläche wird einem ultrapräzisen Läppprozess unterzogen, wodurch eine außergewöhnlich geringe Oberflächenrauheit (typischerweise Ra ≤ 0,025 μm) und eine Ebenheitsgenauigkeit bis zur Güteklasse 0 (≤ 3 μm/1000 mm²) erreicht werden. Dies ergibt eine formstabile, verformungsfreie Referenzebene.

Bei der Prüfung werden die Bauteile auf dieser Oberfläche platziert. Anschließend wird mithilfe von Messuhren oder Hebellehren der minimale Spalt zwischen Bauteil und Platte gemessen. Dieses Verfahren ermöglicht es Ingenieuren, die Ebenheit und Parallelität des Bauteils sofort zu überprüfen oder die Platte als stabile Bezugsfläche zu nutzen, um kritische Parameter wie Lochabstände und Stufenhöhen zu kontrollieren. Entscheidend ist die hohe Steifigkeit des Granits (Elastizitätsmodul von 80–90 GPa), die sicherstellt, dass sich die Platte unter dem Gewicht schwerer Bauteile nicht durchbiegt oder verformt und somit die Integrität der Prüfdaten gewährleistet.

Konstruktion für die Inspektion: Design- und Materialüberlegenheit

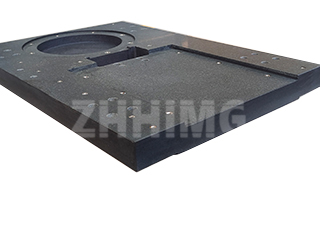

Die Inspektionsplatten von ZHHIMG® wurden mit Fokus auf Anpassungsfähigkeit an die Inspektionsbedingungen und akribische Detailgenauigkeit entwickelt:

- Individuelle Anpassungsfähigkeit: Neben der ebenen Grundfläche verfügen viele Modelle über integrierte Positionierbohrungen oder V-Nuten. Diese sind unerlässlich, um komplexe oder asymmetrische Teile wie Wellen und scheibenförmige Komponenten sicher zu fixieren und so Bewegungen bei empfindlichen Messungen zu verhindern.

- Sicherheit und Benutzerfreundlichkeit: Die Kanten sind mit einer weichen, abgerundeten Fase versehen, um die Sicherheit des Bedieners zu erhöhen und versehentliche Verletzungen zu vermeiden.

- Nivelliersystem: Die Plattenbasis ist mit verstellbaren Stützfüßen (ähnlich Nivellierschrauben) ausgestattet, die es dem Benutzer ermöglichen, die Platte präzise mikrojustieren, um eine perfekte horizontale Ausrichtung zu erreichen (≤0,02 mm/m Genauigkeit).

- Materialqualität: Wir verwenden ausschließlich erstklassigen, flecken- und rissfreien Granit, der einen sorgfältigen, zwei- bis dreijährigen natürlichen Alterungsprozess durchläuft. Dieses langwierige Verfahren beseitigt innere Materialspannungen und garantiert so langfristige Dimensionsstabilität und eine Nachgiebigkeit von über fünf Jahren.

Wo Präzision unerlässlich ist: Wichtige Anwendungsbereiche

Die Granit-Inspektionsplatte ist unverzichtbar, wenn hohe Präzision Sicherheit und Leistung unmittelbar beeinflusst:

- Automobilindustrie: Unverzichtbar zur Überprüfung der Planheit von Motorblöcken und Getriebegehäusen, um eine perfekte Dichtigkeit zu gewährleisten.

- Luft- und Raumfahrtsektor: Wird zur kritischen Maßprüfung von Turbinenschaufeln und Fahrwerkskomponenten eingesetzt, bei denen Abweichungen die Flugsicherheit gefährden.

- Formen- und Werkzeugbau: Überprüfung der Oberflächengenauigkeit von Formhohlräumen und -kernen, wodurch die Qualität des fertigen Guss- oder Formteils direkt verbessert wird.

- Elektronik & Halbleiter: Entscheidend für die Montageprüfung von Komponenten für Halbleiteranlagen mit hohem Durchsatz, bei denen eine Ausrichtung auf Mikrometerebene für die Betriebsgenauigkeit unerlässlich ist.

Schutz Ihrer Daten: Bewährte Wartungspraktiken

Um die Submikron-Genauigkeit Ihrer Inspektionsplatte zu erhalten, ist die Einhaltung strenger Wartungsprotokolle erforderlich:

- Sauberkeit ist Pflicht: Entfernen Sie unmittelbar nach der Inspektion alle Bauteilrückstände (insbesondere Metallspäne) mit einer weichen Bürste von der Oberfläche.

- Korrosionswarnung: Es ist strengstens verboten, ätzende Flüssigkeiten (Säuren oder Laugen) auf die Granitoberfläche aufzubringen, da diese den Stein dauerhaft angreifen können.

- Regelmäßige Überprüfung: Die Genauigkeit der Platte muss regelmäßig überprüft werden. Wir empfehlen eine Kalibrierung alle sechs Monate mit zertifizierten Ebenheitsmessgeräten.

- Handhabung: Verwenden Sie beim Bewegen der Platte ausschließlich spezielle Hebezeuge und vermeiden Sie es, die Platte zu kippen oder plötzlichen Stößen auszusetzen, da dies ihre Langzeitstabilität beeinträchtigen kann.

Indem die Hersteller die Granit-Prüfplatte als das hochpräzise Instrument behandeln, das sie ist, können sie jahrzehntelang eine zuverlässige Maßprüfung gewährleisten und so die Qualität und Sicherheit ihrer komplexesten Produkte untermauern.

Veröffentlichungsdatum: 05.11.2025