Für Hersteller und Messtechniker in ganz Nordamerika, von den Industriezentren der USA bis hin zu den anspruchsvollen kanadischen Lieferanten von Granitmessplatten, ist die Granitmessplatte der unverzichtbare Ankerpunkt für die Dimensionsmessung. Dieses grundlegende Werkzeug, ob als einfache Referenzebene oder als wichtige Komponente in modernen Maschinen wie einem CNC-Bestückungstisch für Granitmessplatten integriert, stellt eine bedeutende Investition in die Qualitätssicherung dar. Um diese Investition zu sichern, ist jedoch ein tiefes Verständnis der Kostentreiber, des Wartungsaufwands und der Gewährleistung einer korrekten Kalibrierung unerlässlich.

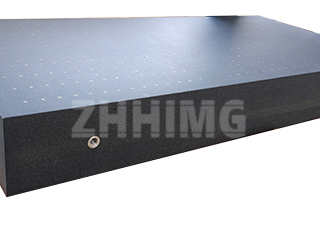

Die anfängliche Frage „Was kostet eine Granit-Oberflächenplatte?“ führt zu einem komplexen Kosten-Nutzen-Verhältnis. Der Preis einer Oberflächenplatte entspricht nicht nur den Rohmaterialkosten, sondern spiegelt auch die Qualität des Gesteins (Dichte, Porosität und Stabilität), die Präzision des Läppprozesses und die Strenge des Zertifizierungsverfahrens wider. Günstigerer Granit mit geringerer Dichte, oft erkennbar an seiner helleren Farbe, mag zwar die Anschaffungskosten senken, führt aber aufgrund schnelleren Verschleißes, höherer Anfälligkeit für thermische Instabilität und häufigerer Nachkalibrierung unweigerlich zu höheren langfristigen Kosten. Hochwertiger schwarzer Granit, wie das von ZHHIMG® verwendete, patentierte Material mit einer Dichte von ca. 3100 kg/m³, gewährleistet überlegene Stabilität und einen geringeren Wartungsaufwand und ist somit über den gesamten Produktlebenszyklus hinweg die wirtschaftlichere Wahl.

Diese Langlebigkeit hängt direkt mit den grundlegenden Pflegemaßnahmen für Granitoberflächenplatten zusammen. Trotz ihrer scheinbaren Stabilität ist eine Granitplatte anfällig für zwei Hauptfaktoren: Abrieb und Temperaturschocks. Ein umfassendes Pflegeprogramm für Granitoberflächenplatten muss beidem aktiv entgegenwirken.

Ein entscheidender Bestandteil dieses Verfahrens ist die Reinigung der Granit-Messplatte. Bei der sorgfältigen Reinigung geht es nicht nur um die Entfernung sichtbarer Verschmutzungen, sondern vor allem um die Beseitigung mikroskopisch kleiner, abrasiver Partikel – wie Schleifstaub oder Metallspäne –, die, wenn sie sich zwischen Werkstück und Granit festsetzen, wie Schleifpapier wirken und die zertifizierte Ebenheit zerstören. Verwenden Sie niemals aggressive Reinigungsmittel oder Säuren, da diese Rückstände hinterlassen oder die Steinoberfläche angreifen können. Stattdessen muss täglich eine spezielle, pH-neutrale Reinigungslösung für Granit-Messplatten zusammen mit einem fusselfreien Spezialtuch verwendet werden, um den einwandfreien Zustand der Messplatte zu erhalten. Dieser routinemäßige Schritt ist unerlässlich für die Genauigkeit, insbesondere bei Messplatten der Güteklasse 00 oder Labortoleranzen.

Selbst sorgfältigste Reinigung und Pflege können die schleichenden, kumulativen Auswirkungen von Nutzung und Umwelteinflüssen nicht vollständig verhindern. Daher ist eine präzise kalibrierte Granitmessplatte unerlässlich. Der Begriff „kalibriert“ wird oft missverstanden; er muss eine rückführbare Überprüfung der Gesamtebenheit, der Ebenheit einzelner Bereiche und der Wiederholgenauigkeit der Platte implizieren. Hochpräzisionsindustrien, darunter auch solche, die von kanadischen Anbietern von Granitmessplatten beliefert werden, verlassen sich auf rückführbare Kalibrierzertifikate, die von akkreditierten Laboren unter Verwendung von Laserinterferometrie und elektronischen Nivelliergeräten ausgestellt werden.

ZHHIMG® verpflichtet sich zu höchster Präzision und stellt sicher, dass jede Platte, die das 10.000 m² große, klimakontrollierte Werk – ein Gebäude aus schwingungsgedämpftem Beton mit seismischen Isolationsgräben – verlässt, sorgfältig geprüft wurde. Diese Sorgfalt ist besonders wichtig, wenn die Platte als CNC-Grundplatte für Granit-Messplatten verwendet wird. In diesem Fall dient die Platte als strukturelle Basis für die Linearführungen und Motoren der Maschine. Jede geometrische Abweichung im Granit führt unmittelbar zu Fehlern in der Bewegungssteuerung der CNC-Maschine und beeinträchtigt somit direkt die Genauigkeit des fertigen Werkstücks. Daher muss das Kalibrierintervall für eine CNC-Anwendung mit Granit-Messplatten häufiger und strenger sein als für eine Standard-Prüfplatte.

Neben Ebenheit und Materialqualität müssen Anwender auch die Konstruktion berücksichtigen. Die korrekte Auslegung der Granitblock-Oberflächenplatte – einschließlich der Konstruktion und Platzierung von Hebeeinsätzen, Auflagepunkten und des Verhältnisses von Dicke zu Spannweite – ist entscheidend, um ein Durchbiegen unter Last zu verhindern. Diese strukturelle Integrität ist ein wesentlicher Kostenfaktor für Granitblock-Oberflächenplatten und ein Kennzeichen erstklassiger Hersteller, die wissen, dass Präzision von Grund auf entsteht.

Durch die Priorisierung einer überlegenen Materialdichte, die Umsetzung eines disziplinierten Pflege- und Reinigungsverfahrens für Granit-Messplatten und die Verpflichtung zu rückverfolgbaren, regelmäßigen Kalibrierungsdiensten für Granit-Messplatten stellen die Anwender sicher, dass ihre metrologische Grundlage ein unerschütterlicher Referenzpunkt bleibt und eine konsistente Genauigkeit im Nanometerbereich liefert, unabhängig davon, woher sie ihre Platten beziehen – sei es von einem lokalen Anbieter oder einem internationalen Marktführer wie ZHHIMG®.

Veröffentlichungsdatum: 25. November 2025