In der schnelllebigen Welt der Elektronikfertigung, in der die Miniaturisierung von Bauteilen unaufhörliche Innovationen vorantreibt, ist die Oberflächenmontagetechnik (SMT) nach wie vor das entscheidende Verfahren zur Bestückung von Leiterplatten. Moderne SMT-Anlagen – Bestückungsautomaten, Siebdrucker und automatisierte optische Inspektionssysteme (AOI) – müssen mit nahezu unmöglichen Geschwindigkeiten und Genauigkeiten arbeiten. Die Stabilität und Integrität des Maschinenfundaments sind dabei nicht nur unterstützende Faktoren, sondern die entscheidenden Faktoren für Durchsatz und Ausbeute. Für viele Hochleistungssysteme liegt die robuste und zuverlässige Lösung in der Verwendung eines speziellen Granit-Maschinenfundaments für die Oberflächenmontagetechnik.

Da die Bauteilgrößen immer kleiner werden (bis hinunter zu 01005 mm und darunter) und die Bestückungsgeschwindigkeiten rasant steigen, muss die gesamte dynamische Stabilität des Systems neu bewertet werden. Aus diesem Grund setzen führende Maschinenhersteller auf die intrinsischen Eigenschaften von Naturstein, um die ultimative Granit-Maschinenbasis für die Oberflächenmontage zu schaffen.

Die Notwendigkeit einer Granitbasis in der Hochgeschwindigkeits-SMT

Warum ist ein uraltes, natürliches Material die optimale Wahl für hochmoderne SMT-Automatisierung? Die Antwort liegt in den fundamentalen physikalischen Prinzipien präziser Bewegung. Hochgeschwindigkeits-SMT-Maschinen erzeugen erhebliche dynamische Kräfte. Schnelles Beschleunigen und Abbremsen von Portalsystemen, Köpfen und Förderbändern erzeugen Vibrationen, die sich, wenn sie nicht kontrolliert werden, in der gesamten Maschinenstruktur ausbreiten können. Diese Schwingungen führen direkt zu Platzierungsungenauigkeiten, Lötfehlern und einer geringeren Inspektionsgenauigkeit.

Die Lösung ist das Maschinenbett aus Granit für die Oberflächenmontagetechnik. Aufgrund seiner Eigenschaften ist Granit das überlegene Material zur Absorption und Dämpfung dieser internen und externen Störungen:

-

Überlegene Dämpfungseigenschaften: Granit weist im Vergleich zu Stahl oder Aluminium einen deutlich höheren inneren Dämpfungskoeffizienten auf. Dadurch werden mechanische Schwingungen, die durch schnelle Bewegungen entstehen, schnell in geringe Wärmemengen umgewandelt und können so den Bestückungskopf oder die Inspektionsoptik nicht destabilisieren. Diese extrem kurze Einschwingzeit ist entscheidend für maximalen Durchsatz bei gleichzeitig hoher Genauigkeit.

-

Thermische Trägheit und niedriger Wärmeausdehnungskoeffizient: In der SMT-Umgebung, insbesondere in der Nähe von Reflow-Öfen oder im unmittelbaren Arbeitsbereich, können geringfügige Temperaturschwankungen auftreten. Metalle reagieren stark auf diese Änderungen, was zu Wärmeausdehnung und Maßabweichungen führt. Der niedrige Wärmeausdehnungskoeffizient (CTE) eines Granitbetts für die Oberflächenmontagetechnologie gewährleistet jedoch, dass die kritische Ausrichtungsgeometrie der Maschine über den gesamten Betriebstemperaturbereich stabil bleibt. Diese thermische Stabilität ist für die Aufrechterhaltung der Ausrichtungsgenauigkeit, insbesondere bei großen Maschinenflächen, unerlässlich.

-

Höchste Planheit für präzise Bewegungsabläufe: Granit lässt sich läppen und polieren, um Planheitstoleranzen im Submikrometerbereich zu erreichen. Diese extreme Präzision ist unerlässlich für die Montage von Präzisions-Linearführungen, Luftlagern und Motorsystemen. Die hohe Maßgenauigkeit der Granitbasis für die Oberflächenmontage gewährleistet perfekte Geradheit und Ausrichtung der schnell beweglichen Achsen und ist somit entscheidend für die Genauigkeit der Bauteilplatzierung.

Entwicklung der nächsten Generation von SMT-Bauteilen und Integration

Die Rolle von Granit in der SMT-Technik geht über die großen Granit-Maschinenfundamente hinaus. Eine robuste SMT-Plattform nutzt häufig speziell entwickelte Granitkomponenten für die Oberflächenmontagetechnik, die in die Hauptstruktur integriert sind. Zu diesen Komponenten gehören beispielsweise:

-

Präzisions-Montageblöcke: Werden verwendet, um die absolut stabile Positionierung von hochempfindlichen Bildverarbeitungssystemen, Laser-Ausrichtungssensoren und Referenzkameras zu gewährleisten.

-

Luftlagerflächen: Für hochpräzise Bestückungsköpfe bietet Granit eine ideale, hochglanzpolierte, porenfreie Oberfläche, die perfekt mit Luftlagern harmoniert und eine nahezu reibungslose, wiederholbare Bewegung ermöglicht.

-

Kundenspezifische Werkzeugaufnahmeplatten: Kleinere Granitelemente, die zur Aufnahme und Referenzierung spezifischer Prozesswerkzeuge dienen und so eine wiederholbare Ausrichtung über Zeit und Temperatur gewährleisten.

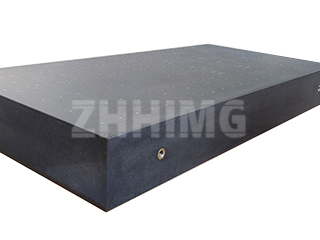

Die Fertigung eines Hochleistungs-Maschinenfundaments aus Granit für die Oberflächenmontagetechnik (SMT) ist ein Beweis für die gelungene Verbindung von traditioneller Handwerkskunst und modernster Ingenieurskunst. Dabei wird hochwertiger, natürlicher schwarzer Granit ausgewählt, spannungsarm geglüht und anschließend mit modernsten CNC-Maschinen bearbeitet. Merkmale wie Gewindebohrungen, T-Nuten, Kernbohrungen für die Kabelführung und Klebeflächen für Metalleinsätze werden präzise nach Kundenspezifikation integriert.

Der Return on Investment: Präzision und Langlebigkeit

Die Investition in ein Granitfundament für SMT-Anlagen ist eine strategische Entscheidung mit einem klaren Return on Investment. Zwar sind die anfänglichen Materialkosten höher als bei Stahl, doch die langfristigen Vorteile – maximale Produktionsausbeute, weniger Ausschuss und minimale Ausfallzeiten durch strukturelle Fehlausrichtungen – überwiegen diesen Unterschied deutlich.

Ein Granitbett für die Oberflächenmontagetechnik bietet eine zuverlässige und dauerhafte Bezugsfläche, die ihre Maßhaltigkeit über Jahrzehnte beibehält und Verschleiß, Korrosion sowie internen Strukturveränderungen widersteht. Für Hersteller, die in der Elektronikfertigung an vorderster Front tätig sind und bei denen Präzision über Erfolg oder Misserfolg entscheidet, ist die Stabilität eines speziellen Granit-Maschinenbetts für die Oberflächenmontagetechnik die ultimative Garantie für Leistung und Zuverlässigkeit. Die Wahl einer Maschine mit diesem Fundament bedeutet: Konstanz, Geschwindigkeit und kompromisslose Qualität bei der Montage der komplexesten elektronischen Bauteile der Welt.

Veröffentlichungsdatum: 01.12.2025