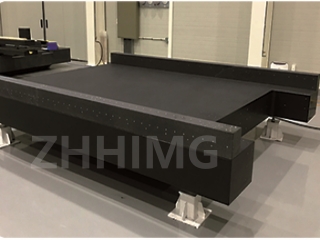

Bei hochpräzisen Bearbeitungsanwendungen von Pikosekunden-Lasermarkierungsmaschinen bestimmt die Materialwahl des Sockels als zentrales Bauteil der Anlage maßgeblich die Stabilität der Bearbeitungsgenauigkeit. Granit und Gusseisen sind zwei gängige Werkstoffe für die Sockelfertigung. Dieser Artikel vergleicht beide Materialien hinsichtlich ihrer physikalischen Eigenschaften, des Prinzips der Präzisionsdämpfung und praktischer Anwendungsdaten und liefert damit eine wissenschaftliche Grundlage für die Modernisierung der Anlagen.

I. Unterschiede in den Materialeigenschaften: Die zugrundeliegende Logik der Präzisionsleistung

Granit ist ein natürliches magmatisches Gestein, das durch die dichte Kristallisation von Mineralien wie Quarz und Feldspat entsteht. Es zeichnet sich durch seine dichte Struktur und hohe Härte aus. Seine Dichte liegt üblicherweise zwischen 2,7 und 3,1 g/cm³, und sein Wärmeausdehnungskoeffizient ist mit etwa (4–8) × 10⁻⁶/℃ extrem niedrig. Dadurch kann es den Einfluss von Temperaturschwankungen auf die Genauigkeit der Anlagen wirksam abfedern. Darüber hinaus verleiht die einzigartige Mikrostruktur des Granits ihm hervorragende Dämpfungseigenschaften. Er kann externe Vibrationsenergie schnell absorbieren und so die Beeinträchtigung der Bearbeitungsgenauigkeit durch Vibrationen reduzieren.

Gusseisen hat als traditioneller Industriewerkstoff eine Dichte von etwa 7,86 g/cm³, eine relativ hohe Druckfestigkeit, ist aber heiß.

Die Wärmeausdehnungszahl (ca. 12 × 10⁻⁶/℃) ist 1,5- bis 3-mal so hoch wie die von Granit. Darüber hinaus enthält Gusseisen Lamellengraphitstrukturen. Bei langfristiger Nutzung können diese Strukturen zu Spannungskonzentrationen führen, die die Stabilität des Materials beeinträchtigen und somit die Präzision mindern.

II. Präzisionsdämpfungsmechanismus bei der Bearbeitung im Pikosekundenbereich

Die Bearbeitung mit Pikosekundenlasern stellt extrem hohe Anforderungen an die Stabilität der Umgebungsbedingungen. Jede noch so geringe Verformung des Grundmaterials wirkt sich verstärkt auf das Bearbeitungsergebnis aus. Temperaturschwankungen, durch den Anlagenbetrieb erzeugte Vibrationen, Materialermüdung unter Langzeitbelastung usw. sind allesamt Schlüsselfaktoren, die zu einer Beeinträchtigung der Genauigkeit führen.

Bei Temperaturänderungen ändert sich die Größe von Granit aufgrund seines niedrigen Wärmeausdehnungskoeffizienten nur geringfügig. Der vergleichsweise hohe Wärmeausdehnungskoeffizient von Gusseisen führt hingegen zu einer Verformung der Basis, die mit bloßem Auge kaum erkennbar ist. Diese Verformung beeinträchtigt direkt die Stabilität des Laserstrahls und verursacht eine Verschiebung der Markierungsposition. Hinsichtlich Vibrationen kann Granit dank seiner hohen Dämpfungseigenschaften 100-Hz-Schwingungen innerhalb von 0,12 Sekunden abschwächen, während Gusseisen dafür 0,9 Sekunden benötigt. Unter hochfrequenten Vibrationsbedingungen ist die Bearbeitungsgenauigkeit von Geräten mit Gusseisenbasis daher anfälliger für Schwankungen.

III. Vergleich der Präzisionsdämpfungsdaten

Laut Tests von Fachinstituten liegt die Abweichung der XY-Achsen-Positioniergenauigkeit der Anlage mit Granitsockel während eines achtstündigen kontinuierlichen Pikosekunden-Lasermarkierungsbetriebs innerhalb von ±0,5 μm. Die Präzisionsabweichung der Anlage mit Gusseisensockel erreicht hingegen ±3 μm, was einen signifikanten Unterschied darstellt. In einer simulierten Umgebung mit einer Temperaturänderung von 5 °C beträgt der thermische Verformungsfehler der Anlage mit Granitsockel lediglich +0,8 μm, während er bei der Anlage mit Gusseisensockel bis zu +12 μm beträgt.

Darüber hinaus liegt die Fehlerquote bei Granitfundamenten im Hinblick auf die Langzeitnutzung bei lediglich 0,03 %, während sie bei Gusseisenfundamenten aufgrund von Stabilitätsproblemen bis zu 0,5 % beträgt. Diese Daten belegen eindeutig, dass der Stabilitätsvorteil von Granitfundamenten unter den hohen Präzisionsanforderungen der Pikosekundenverarbeitung signifikant ist.

IV. Verbesserungsvorschläge und praktische Anwendungen

Für Unternehmen, die höchste Bearbeitungsgenauigkeit anstreben, ist der Austausch des Gusseisen- gegen ein Granitfundament eine effektive Methode zur Leistungssteigerung der Anlagen. Während des Umrüstungsprozesses ist auf die Bearbeitungsgenauigkeit des Granitfundaments zu achten, um sicherzustellen, dass die Oberflächenebenheit den Konstruktionsanforderungen entspricht. In Kombination mit Hilfseinrichtungen wie einem Luftfederungssystem lässt sich die Schwingungsdämpfung der Anlage weiter optimieren.

In Branchen wie der Halbleiterfertigung und der Bearbeitung optischer Präzisionsbauteile werden Lasermarkierungsmaschinen mit Granitsockeln bereits weit verbreitet eingesetzt und steigern so effektiv die Produktausbeute und die Produktionseffizienz. Beispielsweise konnte ein Hersteller optischer Bauteile nach der Modernisierung seiner Anlagen mit Gusseisensockel die Präzisionsqualifizierungsrate seiner Produkte von 82 % auf 97 % erhöhen und die Produktionseffizienz deutlich steigern.

Zusammenfassend lässt sich sagen, dass Granit aufgrund seiner hervorragenden thermischen Stabilität, hohen Dämpfungseigenschaften und langfristigen Präzisionserhaltung bei der Basismodernisierung von Pikosekunden-Lasermarkierungsmaschinen eine ideale Alternative zu Gusseisen darstellt. Unternehmen können die Basismaterialien entsprechend ihren individuellen Bearbeitungsanforderungen und Budgets auswählen, um eine umfassende Leistungssteigerung ihrer Anlagen zu erzielen.

Veröffentlichungsdatum: 19. Mai 2025