In der High-End-Fertigung und Präzisionstechnik wird die Leistungsfähigkeit einer Maschine nicht nur durch Antriebe, Steuerungen oder Software, sondern grundlegend durch ihr strukturelles Fundament bestimmt. Maschinengestelle und Referenzbaugruppen beeinflussen direkt Genauigkeit, Schwingungsverhalten, thermische Stabilität und Langzeitstabilität. Da die Fertigungstoleranzen in Branchen wie Luft- und Raumfahrt, Halbleitertechnik, Optik und Automatisierungstechnik immer enger werden, ist die Materialauswahl für Maschinengestelle zu einer strategischen Ingenieursentscheidung geworden.

Zu den am häufigsten evaluierten Lösungen zählen Maschinenfundamente aus Epoxidgranit, traditionelle Werkzeugmaschinenfundamente aus Gusseisen und Präzisionsbaugruppen aus Naturgranit. Parallel dazu sind Granit-Messplatten nach wie vor unverzichtbare Referenzkomponenten in der Produktion und Messtechnik. Dieser Artikel bietet eine strukturierte Analyse dieser Materialien und Komponenten, untersucht ihre jeweiligen Vor- und Nachteile und beschreibt, wie Präzisionsbaugruppen aus Granit moderne Fertigungssysteme unterstützen. Er zeigt außerdem auf, wie ZHHIMG maßgeschneiderte Granitlösungen liefert, die den Anforderungen globaler Industriekunden entsprechen.

Maschinenfundamente aus Epoxid-Granit: Eigenschaften und Anwendungsfälle

Epoxidgranit, auch Polymerbeton oder Mineralguss genannt, ist einVerbundwerkstoffEs entsteht durch die Verbindung von mineralischen Zuschlagstoffen mit Epoxidharz. Aufgrund seiner vibrationsdämpfenden Eigenschaften und seiner flexiblen Formbarkeit hat es als alternatives Maschinengrundmaterial an Bedeutung gewonnen.

Einer der Hauptvorteile von Maschinengestellen aus Epoxidgranit ist ihre hohe innere Dämpfung. Im Vergleich zu Metallkonstruktionen kann Epoxidgranit die Schwingungsübertragung deutlich reduzieren und so die Oberflächengüte und die dynamische Stabilität in bestimmten Bearbeitungsanwendungen verbessern. Darüber hinaus lassen sich komplexe Geometrien, interne Kanäle und eingebettete Bauteile bereits im Gießprozess integrieren, wodurch der Aufwand für die Nachbearbeitung reduziert wird.

Epoxidgranit weist jedoch auch Einschränkungen auf. Die langfristige Dimensionsstabilität hängt stark von der Harzzusammensetzung, der Aushärtungsqualität und den Umgebungsbedingungen ab. Harzalterung, Temperaturempfindlichkeit und mögliche Kriecheffekte müssen bei Anwendungen mit höchster Präzision oder langer Lebensdauer sorgfältig berücksichtigt werden. Daher wird Epoxidgranit häufiger für Werkzeugmaschinen mit mittlerer Präzision als für Systeme gewählt, die über Jahrzehnte höchste Genauigkeit erfordern.

Werkzeugmaschinengestell aus Gusseisen: Tradition und Einschränkungen

Gusseisen ist seit über einem Jahrhundert das traditionelle Material der Wahl für Werkzeugmaschinengestelle. Seine Beliebtheit beruht auf guter Bearbeitbarkeit, angemessener Dämpfung und etablierten Fertigungsprozessen. Viele konventionelleCNC-Maschinenund allgemeine Ausrüstungsgegenstände werden weiterhin auf Gusseisenkonstruktionen zurückgeführt.

Trotz dieser Vorteile weisen Maschinengestelle aus Gusseisen in Umgebungen mit hohen Präzisionsanforderungen systembedingte Nachteile auf. Eigenspannungen, die beim Gießen und Bearbeiten entstehen, können selbst nach Spannungsarmglühen mit der Zeit zu allmählichen Verformungen führen. Gusseisen reagiert zudem empfindlicher auf Wärmeausdehnung und Temperaturschwankungen in der Umgebung, was die Positioniergenauigkeit direkt beeinträchtigen kann.

Korrosionsbeständigkeit ist ein weiterer wichtiger Aspekt. Gusseisengestelle benötigen in der Regel Schutzbeschichtungen und kontrollierte Umgebungen, um Oxidation zu verhindern, insbesondere in feuchten Umgebungen oder in der Nähe von Reinräumen. Diese Faktoren haben Gerätehersteller dazu veranlasst, alternative Werkstoffe für Anwendungen zu evaluieren, die höhere Stabilität und geringeren Wartungsaufwand erfordern.

Präzisions-Granitmontage: Ein struktureller Vorteil

Präzisionsgranitbaugruppen stellen einen grundlegend anderen Ansatz im Maschinenbau dar. Granit, entstanden aus natürlichem Granit, der über Millionen von Jahren geologischer Alterung unterworfen war, ist von Natur aus spannungsfrei und isotrop. Diese natürliche Stabilität bietet einen entscheidenden Vorteil für die langfristige Aufrechterhaltung der geometrischen Genauigkeit.

Präzisionsgefertigte Granitbaugruppen werden durch kontrollierte Schleif- und Läppprozesse hergestellt, wodurch eine Ebenheit, Geradheit und Rechtwinkligkeit im Mikrometerbereich erreicht wird. Im Gegensatz zu Guss- oder Verbundwerkstoffen weist Granit keine innere Spannungsrelaxation auf und eignet sich daher hervorragend für Anwendungen mit höchster Präzision und langer Lebensdauer.

Granit zeichnet sich neben seiner Dimensionsstabilität durch hervorragende Schwingungsdämpfung und einen niedrigen Wärmeausdehnungskoeffizienten aus. Diese Eigenschaften tragen zu einer verbesserten Dynamik, geringerer thermischer Drift und gleichbleibender Genauigkeit über lange Betriebszeiten bei. Granit ist zudem nicht magnetisch und korrosionsbeständig und eignet sich daher für Reinräume, optische Systeme und Umgebungen mit hoher Präzisionsprüfleistung.

Granit-Messplatte: Grundlage präziser Referenz

Die Granit-Oberflächenplatte ist eine der bekanntesten und wichtigsten.Präzisions-GranitkomponentenSie dient als ebene Bezugsebene und bildet die Grundlage für Dimensionsprüfungs-, Kalibrierungs- und Montageprozesse in der gesamten Fertigungsindustrie.

Granit-Messplatten finden breite Anwendung in Qualitätskontrolllaboren, Produktionsinspektionsbereichen und Messräumen. Ihre Verschleißfestigkeit und Stabilität gewährleisten eine hohe Genauigkeit über lange Nutzungsdauer bei minimalem Wartungsaufwand. Im Vergleich zu Gusseisen-Messplatten bieten Granitplatten eine überlegene Korrosionsbeständigkeit, eine geringere Temperaturempfindlichkeit und eine reduzierte Nachkalibrierungshäufigkeit.

In modernen Fertigungsumgebungen werden Granit-Messplatten zunehmend in Maschinenbaugruppen, optische Plattformen und automatisierte Inspektionsstationen integriert, wodurch sich ihre Rolle über traditionelle eigenständige Messinstrumente hinaus erweitert.

Vergleichende Perspektive: Materialauswahl für Maschinengestelle

Beim Vergleich von Maschinenfundamenten aus Epoxidgranit, Werkzeugmaschinenfundamenten aus Gusseisen und Präzisionsgranit-Baugruppen sollte die Materialauswahl eher von den Anwendungsanforderungen als von den anfänglichen Kosten bestimmt werden.

Epoxid-Granit bietet Designflexibilität und starke Dämpfung und eignet sich daher für vibrationssensible, aber nicht zu hochpräzise Maschinen. Gusseisen bleibt eine geeignete Option für konventionelle Werkzeugmaschinen, bei denen Kosteneffizienz und etablierte Fertigungsprozesse im Vordergrund stehen. Präzisionsgranit-Baugruppen bieten jedoch unübertroffene Langzeitstabilität, thermische Leistung und Genauigkeitserhaltung und sind daher die bevorzugte Lösung für Ultrapräzisionsgeräte und moderne Messsysteme.

Die Leistungsfähigkeit über den gesamten Lebenszyklus hinweg ist ein zunehmend wichtiges Bewertungskriterium. Obwohl die anfänglichen Investitionen in Präzisionsgranitbaugruppen höher sein können, führen geringerer Wartungsaufwand, längere Kalibrierintervalle und dauerhafte Genauigkeit oft zu niedrigeren Gesamtbetriebskosten.

Branchentrends und sich entwickelnde Designstrategien

Mehrere Branchentrends beschleunigen die Einführung von Maschinenstrukturen aus Granit. Das Wachstum der Halbleiterfertigung, der Optik und der Laserbearbeitung hat die Nachfrage nach ultrastabilen Plattformen mit submikrometergenauer Präzision angekurbelt. Automatisierung und digitale Fertigung unterstreichen zudem den Bedarf an zuverlässigen Fundamenten, die einen kontinuierlichen Betrieb mit minimaler Drift gewährleisten.

Werkzeugmaschinenkonstrukteure setzen zunehmend auf Hybridarchitekturen, die Granitfundamente mit Linearmotoren, Luftlagern und fortschrittlichen Steuerungssystemen kombinieren. In diesen Konfigurationen bieten Granitbaugruppen die notwendige Stabilität, um das Leistungspotenzial modernster Bewegungs- und Messtechnologien voll auszuschöpfen.

Die Kompetenzen von ZHHIMG in der Präzisionsgranitfertigung

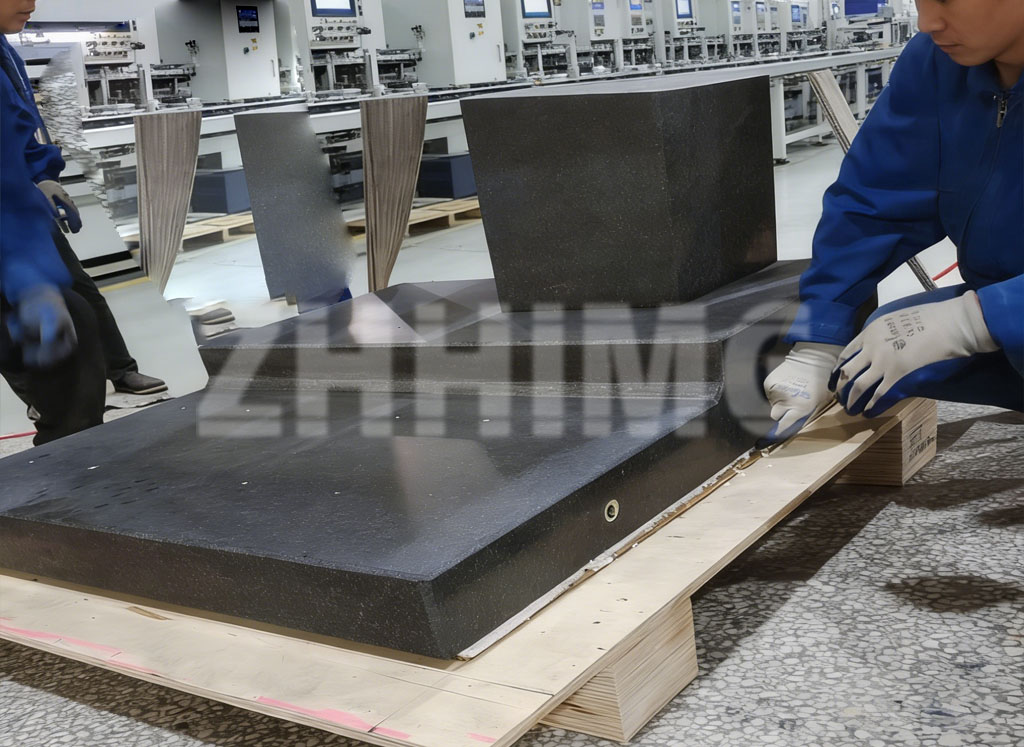

ZHHIMG ist spezialisiert auf die Entwicklung und Fertigung von Präzisionsgranitbaugruppen für internationale Industriekunden. Unter Verwendung von hochwertigem schwarzem Granit und modernster Präzisionsschleiftechnologien produziert ZHHIMG Maschinenfundamente, Messplatten und kundenspezifische Baugruppen aus Granit, die strengen internationalen Genauigkeitsstandards entsprechen.

Die Fertigungsprozesse des Unternehmens erfolgen unter kontrollierten Umgebungsbedingungen und werden in jeder Phase umfassend geprüft, um Konsistenz und Zuverlässigkeit zu gewährleisten. ZHHIMG unterstützt Kunden in den Bereichen Werkzeugmaschinenbau, Messtechnik, Halbleiteranlagen und Automatisierungstechnik.

Durch die enge Zusammenarbeit mit Anlagenkonstrukteuren und Ingenieuren liefert ZHHIMG Granitlösungen, die sich nahtlos in komplexe Maschinenarchitekturen integrieren und langfristige Leistungsziele unterstützen.

Abschluss

Da die Fertigung zunehmend auf höhere Präzision und stärkere Systemintegration setzt, gewinnt die Bedeutung von Maschinenfundamentmaterialien und Referenzbaugruppen weiter an Bedeutung. Maschinenfundamente aus Epoxidgranit und Werkzeugmaschinenfundamente aus Gusseisen behalten in bestimmten Anwendungsbereichen ihre Relevanz, doch Präzisionsgranitbaugruppen bieten deutliche Vorteile hinsichtlich Stabilität, Genauigkeit und Lebensdauer.

Granit-Oberflächenplatten und Maschinenstrukturen aus Granit sind nach wie vor grundlegende Elemente der modernen Präzisionstechnik. Dank seiner langjährigen Expertise in der Präzisionsgranitfertigung ist ZHHIMG bestens aufgestellt, um Kunden weltweit bei der Suche nach zuverlässigen und langfristigen Lösungen für anspruchsvolle Fertigungs- und Messtechnikanwendungen zu unterstützen.

Veröffentlichungsdatum: 21. Januar 2026