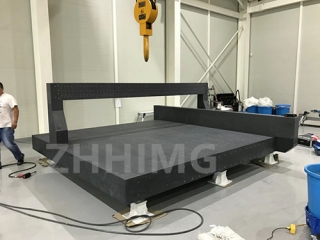

Im Zuge der dynamischen Entwicklung der modernen Fertigungsindustrie ist die Werkzeugmaschine als „Muttermaschine“ der industriellen Produktion von entscheidender Bedeutung für die Bearbeitungsgenauigkeit und Produktqualität. Das Maschinengestell, als zentrales Tragelement, spielt dabei eine zentrale Rolle für die Gesamtleistung der Werkzeugmaschine. Unser Unternehmen ist seit vielen Jahren im Bereich Granitprodukte tätig und hat mit der Entwicklung präziser Granitkomponenten für Maschinengestelle ein revolutionäres Modernisierungsprogramm realisiert. Dadurch hat sich unsere Lösung für viele Unternehmen, die höchste Bearbeitungsgenauigkeit anstreben, zunehmend als erste Wahl etabliert.

Unübertroffene Stabilität

Beim Hochgeschwindigkeits-Fräsen und Zerspanen erzeugt die Werkzeugmaschine starke Vibrationen und Stöße. Herkömmliche Metallgestelle können diese äußeren Kräfte aufgrund ihrer Materialeigenschaften nur schwer effektiv absorbieren und dämpfen. Dies führt zu Verschiebungen und Verformungen während der Bearbeitung und beeinträchtigt die Bearbeitungsgenauigkeit erheblich. Unsere Granit-Präzisionskomponenten bestehen aus hochwertigem Naturgranit. Dessen innere Struktur ist dicht und gleichmäßig, was eine hohe Stabilität gewährleistet. Professionelle Tests haben gezeigt, dass die Eigenfrequenz von Granit deutlich höher ist als die von Metallen, wodurch Vibrationen schnell gedämpft werden. In der Praxis kann die Vibrationsamplitude bei Hochgeschwindigkeits-Fräsbearbeitungen mit einer Werkzeugmaschine mit Granit-Präzisionskomponente auf unter 0,001 mm reduziert werden, während sie bei herkömmlichen Metallgestellen zwischen 0,01 mm und 0,05 mm liegt. Dies gewährleistet eine stets präzise relative Positionierung von Werkzeug und Werkstück. So wird eine hochpräzise Bearbeitung im Mikrometer- oder sogar Nanometerbereich erreicht, um die hohen Anforderungen an die Teilebearbeitungsgenauigkeit in anspruchsvollen Fertigungsbereichen wie Luft- und Raumfahrt, Präzisionselektronik und Medizintechnik zu erfüllen.

Ausgezeichnete Verschleißfestigkeit

Die Maschinenbasis muss im Langzeitbetrieb der häufigen Reibung der Maschinenkomponenten und der Erosion durch Kühlschmierstoffe standhalten. Metallbasen sind anfällig für Verschleiß, Korrosion und andere Probleme, was nicht nur die Lebensdauer der Werkzeugmaschine verkürzt, sondern mit zunehmendem Verschleiß auch zu einer allmählichen Abnahme der Bearbeitungsgenauigkeit führt. Unsere Granit-Präzisionskomponenten nutzen die hohe Härte von Granit und weisen eine ausgezeichnete Verschleißfestigkeit auf, die mehr als fünfmal höher ist als die von herkömmlichen Metallen. In der Praxis wird in einem Automobilzulieferbetrieb eine Werkzeugmaschine mit Metallbasis eingesetzt. Die durch den Verschleiß der Basis verursachte Abweichung der Bearbeitungsgenauigkeit beträgt jährlich mehr als ±0,05 mm, was häufige Wartungsarbeiten und Präzisionskalibrierungen erforderlich macht. Nach dem Austausch gegen unsere Granit-Präzisionskomponenten läuft die Maschine seit fünf Jahren im Dauerbetrieb, und die Abweichung der Bearbeitungsgenauigkeit liegt weiterhin innerhalb von ±0,01 mm. Dies reduziert die Wartungshäufigkeit und -kosten der Werkzeugmaschine erheblich und gewährleistet eine langfristig stabile Produktion im Unternehmen.

Gute thermische Stabilität

Die während des Bearbeitungsprozesses entstehende Wärme führt zu thermischer Verformung der Werkzeugmaschinenteile. Dies stellt ein weiteres Hauptproblem dar, das die Bearbeitungsgenauigkeit der Werkzeugmaschine beeinträchtigt. Metalle weisen einen hohen Wärmeausdehnungskoeffizienten auf, sodass bereits geringe Temperaturänderungen zu deutlichen Maßabweichungen führen und die Bearbeitungsgenauigkeit erheblich mindern können. Granit hingegen besitzt einen extrem niedrigen Wärmeausdehnungskoeffizienten von nur 1/5 bis 1/10 desjenigen von Metallen. In der Präzisionsschleiferei für optische Linsen kann es bei einer Umgebungstemperaturschwankung von 5 °C und dem Einsatz von Schleifmaschinen mit Metallbasis aufgrund thermischer Verformung zu Abweichungen der Krümmungsgenauigkeit von bis zu ±0,005 mm kommen. Mit unserer Präzisionskomponentenbasis aus Granit lässt sich die Abweichung der Krümmungsgenauigkeit bei gleichen Temperaturschwankungen auf ±0,001 mm begrenzen. Dies gewährleistet eine gleichbleibende Bearbeitungsgenauigkeit der Werkzeugmaschine im Langzeitbetrieb und verbessert somit die Produktionseffizienz und Produktqualität deutlich.

Individuelle Anpassung und perfekter Service

Unser Unternehmen verfügt über ein professionelles Forschungs- und Entwicklungsteam, das maßgeschneiderte Granit-Präzisionskomponenten entwickelt, die auf die strukturellen Eigenschaften, Belastungen und Bearbeitungsanforderungen verschiedener Werkzeugmaschinen abgestimmt sind. Vom Produktdesign über die Rohstoffauswahl bis hin zu Produktion, Verarbeitung und Qualitätsprüfung – jeder Schritt entspricht streng internationalen Standards. So stellen wir sicher, dass wir unseren Kunden Produkte höchster Qualität liefern, die ihren Bedürfnissen entsprechen. Gleichzeitig bieten wir ein umfassendes Service-System für Vorverkauf, Verkauf und Kundendienst, um unseren Kunden umfassende technische Unterstützung und Lösungen zu bieten. Vor dem Kauf beraten unsere Experten unsere Kunden detailliert zu unseren Produkten und geben ihnen Auswahlempfehlungen. Während des Verkaufs verfolgen wir den Auftragsfortschritt, um eine termingerechte Lieferung zu gewährleisten. Nach dem Kauf reagieren wir schnell auf Reparatur- und Wartungsanfragen, sodass sich unsere Kunden um nichts kümmern müssen.

Die Wahl unserer Granit-Präzisionskomponenten als Basis für Werkzeugmaschinen bedeutet höhere Bearbeitungsgenauigkeit, längere Maschinenlebensdauer, geringere Produktionskosten und einen besseren Kundenservice. Wir laden Werkzeugmaschinenhersteller und Bearbeitungsbetriebe herzlich zur Zusammenarbeit ein, um gemeinsam die unendlichen Möglichkeiten von Granit-Präzisionskomponenten im Werkzeugmaschinenbereich zu erkunden und eine neue Ära der Präzisionsbearbeitung einzuleiten.

Veröffentlichungsdatum: 25. März 2025