In der sich rasant entwickelnden Welt der modernen Fertigung bleibt Präzision die ultimative Herausforderung. Heute wird eine bahnbrechende Innovation die Industriestandards neu definieren: die Präzisions-Marmor-Drei-Achsen-Portalplattform – ein technisches Meisterwerk, das die natürliche Stabilität von Granit mit modernster Mechanik kombiniert, um eine Genauigkeit im Mikrometerbereich zu erreichen, die in industriellen Anwendungen bisher als unerreichbar galt.

Die Wissenschaft hinter der Stabilität

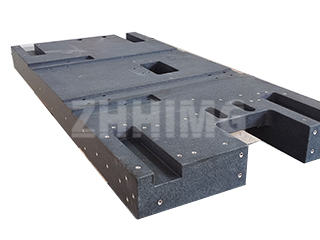

Im Zentrum dieses technologischen Durchbruchs steht eine unerwartete Materialwahl: Naturgranit. Der präzisionsgefertigte Marmorsockel der Plattform (1565 x 1420 x 740 mm) ist nicht nur ein ästhetisches Gestaltungselement, sondern eine wissenschaftliche Lösung für die altbekannte Herausforderung, die Stabilität in hochpräzisen Systemen zu gewährleisten. „Der extrem niedrige Wärmeausdehnungskoeffizient von Granit (2,5 x 10⁻⁶ /°C) und seine außergewöhnlichen Dämpfungseigenschaften bilden ein Fundament, das Temperaturschwankungen und mechanischen Vibrationen deutlich besser widersteht als herkömmliche Metallkonstruktionen“, erklärt Dr. Emily Chen, leitende Maschinenbauingenieurin am Precision Engineering Research Institute.

Dieser natürliche Vorteil schlägt sich direkt in Leistungskennzahlen nieder, die branchenübergreifend für Aufsehen sorgen. Die Plattform erreicht eine Wiederholgenauigkeit von ±0,8 μm – das heißt, sie kann jede Position mit Abweichungen unterhalb der Wellenlänge des sichtbaren Lichts wieder anfahren – und nach Kompensation eine Positioniergenauigkeit von ±1,2 μm. Damit setzt sie einen neuen Standard für Bewegungssteuerungssysteme.

Technische Exzellenz in Bewegung

Neben ihrer stabilen Basis zeichnet sich die Plattform durch mehrere firmeneigene Innovationen in ihrer Drei-Achs-Portalkonstruktion aus. Die X-Achse verfügt über ein Doppelantriebssystem, das Torsionsverformungen bei Hochgeschwindigkeitsbewegungen verhindert. Sowohl die X- als auch die Y-Achse bieten einen effektiven Verfahrweg von 750 mm mit einer Geradheit von ≤ 8 μm in horizontaler und vertikaler Richtung. Diese hohe geometrische Präzision gewährleistet, dass selbst komplexe 3D-Trajektorien mit Submikrometergenauigkeit ausgeführt werden.

Die Bewegungsfunktionen des Systems bieten ein bemerkenswertes Gleichgewicht zwischen Geschwindigkeit und Präzision. Die maximale Geschwindigkeit von 1 mm/s mag zwar gering erscheinen, ist aber für Anwendungen optimiert, die eine präzise Steuerung und langsame Abtastung erfordern – hier ist Genauigkeit wichtiger als schnelle Bewegung. Umgekehrt gewährleistet die 2-G-Beschleunigung ein reaktionsschnelles Start-Stopp-Verhalten, das für einen hohen Durchsatz bei Präzisionsinspektionsprozessen unerlässlich ist.

Mit einer Tragfähigkeit von 40 kg und einer Auflösung von 100 nm (0,0001 mm) schließt die Plattform die Lücke zwischen präziser Mikromanipulation und industrieller Robustheit – eine Vielseitigkeit, die in der Fertigungsindustrie auf großes Interesse stößt.

Transformation kritischer Branchen

Die Auswirkungen dieses Präzisionsdurchbruchs erstrecken sich auf zahlreiche Hightech-Sektoren:

In der Halbleiterfertigung, wo selbst Defekte im Nanometerbereich Chips unbrauchbar machen können, revolutioniert die Stabilität der Plattform die Waferinspektion und die Ausrichtung in der Fotolithografie. „Wir beobachten in ersten Tests eine Verbesserung der Fehlererkennungsrate um 37 Prozent“, berichtet Michael Torres, leitender Prozessingenieur bei einem führenden Hersteller von Halbleiteranlagen. „Die Vibrationsdämpfung des Marmorsockels hat das Mikrowackeln eliminiert, das zuvor Strukturen unter 50 nm verdeckte.“

Auch die optische Präzisionsfertigung profitiert. Linsenpolier- und Montageprozesse, die früher stundenlange, mühsame manuelle Justierungen erforderten, können nun dank der Submikron-Positionierung der Plattform automatisiert werden. Dies reduziert die Produktionszeiten und verbessert gleichzeitig die Konsistenz der optischen Leistung.

In der biomedizinischen Forschung ermöglicht die Plattform bahnbrechende Fortschritte bei der Einzelzellmanipulation und hochauflösenden mikroskopischen Bildgebung. Dr. Sarah Johnson vom Institut für Biomedizintechnik der Stanford University erklärt: „Die Stabilität erlaubt es uns, den Fokus über längere Zeiträume auf zelluläre Strukturen zu richten und Zeitrafferaufnahmen zu erstellen, die biologische Prozesse sichtbar machen, die zuvor durch Geräteabweichungen verborgen waren.“

Zu den weiteren wichtigen Anwendungsgebieten gehören hochpräzise Koordinatenmessgeräte (KMG), die Mikroelektronik-Gehäusefertigung und fortschrittliche wissenschaftliche Forschungsinstrumente – alles Bereiche, in denen die einzigartige Kombination aus Präzision, Stabilität und Belastbarkeit der Plattform langjährige technische Einschränkungen überwindet.

Die Zukunft der Ultrapräzisionsfertigung

Da die Fertigung ihren unaufhaltsamen Trend zu Miniaturisierung und höheren Leistungsstandards fortsetzt, wird die Nachfrage nach ultrapräzisen Positioniersystemen weiter steigen. Die Präzisions-Drei-Achsen-Portalplattform aus Marmor stellt nicht nur eine schrittweise Verbesserung dar, sondern einen grundlegenden Wandel in der Präzisionserzielung – sie nutzt die natürlichen Materialeigenschaften in Verbindung mit fortschrittlicher Technik, anstatt sich ausschließlich auf komplexe aktive Kompensationssysteme zu verlassen.

Für Hersteller, die sich den Herausforderungen von Industrie 4.0 stellen, bietet diese Plattform einen Einblick in die Zukunft der Präzisionstechnik. Es ist eine Zukunft, in der die Grenzen zwischen „Laborpräzision“ und „industrieller Fertigung“ zunehmend verschwimmen und Innovationen ermöglichen, die alles prägen werden – von Elektronik der nächsten Generation bis hin zu lebensrettenden Medizingeräten.

Ein Branchenanalyst formulierte es so: „In der Welt der Präzisionsfertigung ist Stabilität nicht nur ein Merkmal – sie ist das Fundament, auf dem alle anderen Fortschritte aufbauen. Diese Plattform setzt nicht nur neue Maßstäbe, sie definiert sie völlig neu.“

Veröffentlichungsdatum: 31. Oktober 2025